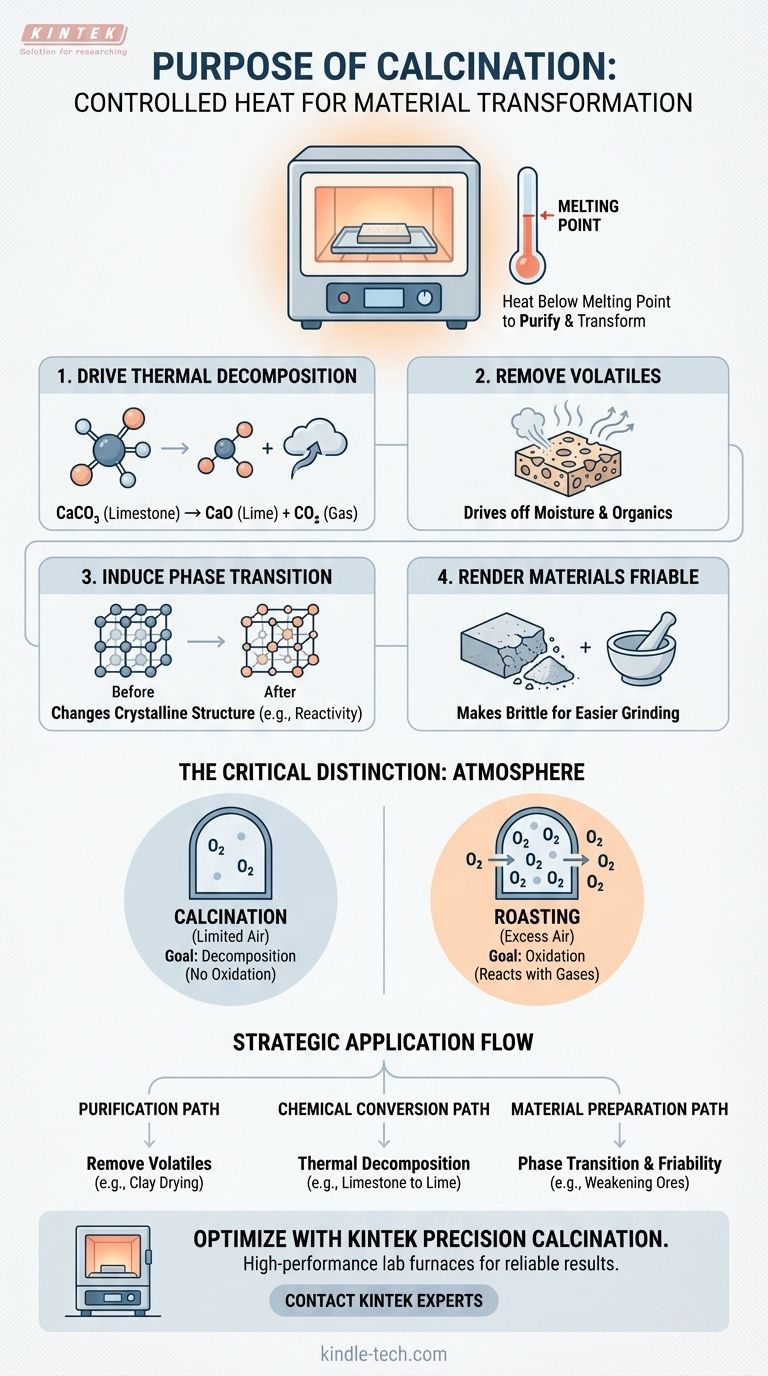

En esencia, la calcinación es un proceso de tratamiento térmico controlado diseñado para purificar y transformar materiales sólidos. Implica calentar una sustancia a una temperatura alta, pero crucialmente, por debajo de su punto de fusión, para eliminar componentes volátiles, provocar la descomposición química o alterar su estructura física.

El propósito principal de la calcinación no es fundir un material, sino cambiar fundamentalmente su composición química o estado físico mediante un calentamiento preciso, haciéndolo adecuado para procesos industriales posteriores.

Los mecanismos centrales de la calcinación

Para comprender el propósito de la calcinación, es esencial comprender los cambios que induce. El proceso no es una acción única, sino un conjunto de transformaciones potenciales impulsadas por el calor.

Impulsando la descomposición térmica

El objetivo más común de la calcinación es la descomposición térmica, lo que significa usar calor para descomponer un compuesto químico en sustancias más simples.

Un ejemplo clásico es calentar piedra caliza (carbonato de calcio, CaCO₃) para producir cal (óxido de calcio, CaO) y dióxido de carbono (CO₂). El CO₂ es un gas volátil que se desprende, dejando la cal purificada.

Eliminación de sustancias volátiles

Más allá de la descomposición, la calcinación se utiliza para eliminar cualquier material volátil no deseado. Esto puede ser tan simple como eliminar la humedad absorbida o tan complejo como eliminar el agua químicamente ligada o la materia orgánica residual.

Este paso de purificación es crítico, ya que estos volátiles podrían interferir con reacciones químicas posteriores o comprometer la calidad del producto final.

Inducción de una transición de fase

El calor también se puede utilizar para cambiar la estructura cristalina de un material sin cambiar su fórmula química. Esto se conoce como transición de fase.

Este cambio puede alterar las propiedades de un material, como su densidad, dureza o reactividad química, optimizándolo para una aplicación específica.

Haciendo los materiales friables

Un resultado puramente físico de la calcinación es hacer que un material sea friable, lo que significa que se vuelve quebradizo y fácil de triturar o moler.

Este debilitamiento estructural es a menudo un paso preparatorio necesario, lo que facilita el manejo y procesamiento del material en etapas de fabricación posteriores.

Comprendiendo las compensaciones y distinciones

Aunque potente, la calcinación es un proceso específico que debe distinguirse de otros tratamientos térmicos para ser utilizado correctamente.

El papel crítico de la atmósfera

La verdadera calcinación ocurre en ausencia o un suministro muy limitado de aire (u oxígeno). El objetivo es descomponer el material usando solo calor, no reaccionarlo con gases en la atmósfera.

Calcinación vs. Tostación

Este es un punto frecuente de confusión. La tostación es un proceso térmico realizado con un exceso de aire con el objetivo específico de oxidar un material.

Por ejemplo, la tostación se utiliza para convertir minerales de sulfuro metálico en óxidos metálicos, un objetivo químico completamente diferente al de la descomposición térmica que se observa en la calcinación. Confundir uno con el otro conduciría a un producto completamente diferente e indeseado.

Tomando la decisión correcta para su objetivo

La calcinación no es una solución única para todos; su aplicación depende completamente del resultado deseado.

- Si su enfoque principal es la purificación: Use la calcinación para eliminar agua, dióxido de carbono u otras impurezas volátiles de una materia prima como arcilla o bauxita.

- Si su enfoque principal es la conversión química: Emplee la calcinación para descomponer un compuesto, como convertir un carbonato metálico en un óxido metálico más reactivo para la extracción.

- Si su enfoque principal es la preparación de materiales: Aplique la calcinación para alterar la estructura cristalina de una sustancia o hacerla friable para facilitar el procesamiento posterior, como en la fabricación de catalizadores.

En última instancia, la calcinación es un proceso térmico fundamental utilizado para preparar y refinar con precisión materiales sólidos para su propósito final.

Tabla resumen:

| Propósito de la Calcinación | Mecanismo Clave | Ejemplo Común |

|---|---|---|

| Purificación | Eliminar sustancias volátiles (ej., humedad, CO₂) | Eliminar la humedad de la arcilla |

| Conversión Química | Descomposición térmica de compuestos | Convertir piedra caliza (CaCO₃) en cal (CaO) |

| Preparación de Materiales | Inducir transición de fase o hacer el material friable | Debilitar minerales para una molienda más fácil |

¿Listo para optimizar el procesamiento de sus materiales con calcinación de precisión?

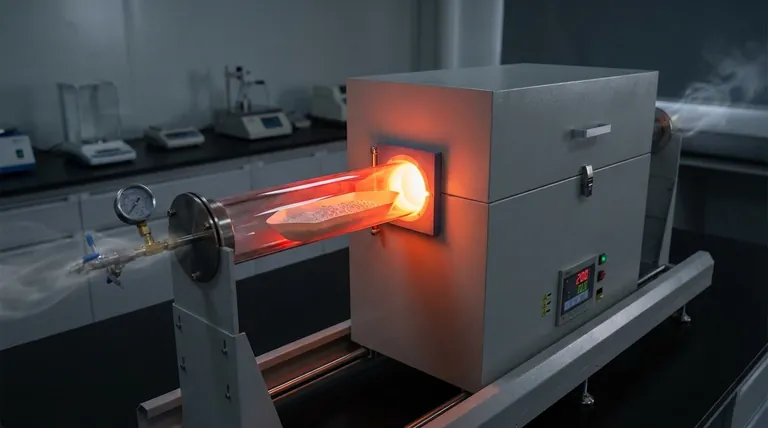

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos hornos de calcinación avanzados, para satisfacer las exigentes necesidades de laboratorios e instalaciones de investigación. Ya sea que esté purificando materias primas, descomponiendo compuestos o preparando muestras para análisis, nuestras soluciones ofrecen el control preciso de temperatura y las condiciones atmosféricas requeridas para obtener resultados confiables.

Deje que KINTEK sea su socio para lograr una transformación superior de materiales. Contacte a nuestros expertos hoy para discutir su aplicación específica y descubrir la solución de calcinación ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de mufla de 1700℃ para laboratorio

La gente también pregunta

- ¿Por qué se utiliza un horno de recocido para electrolitos de LiNbOCl4? Optimizar la conductividad iónica y la estabilidad estructural

- ¿Para qué se utiliza un horno mufla en un laboratorio? Lograr un procesamiento limpio a alta temperatura

- ¿Qué son las cenizas en la industria alimentaria? Tipos clave, métodos y aplicaciones explicados

- ¿Por qué son necesarios los hornos de precisión controlados por programa y los hornos de calcinación para los catalizadores de Au/CeO2? Optimizar la actividad

- ¿Cuál es la función de un horno de caja de alta temperatura para acero Fe-Cr-Mo-N-C? Tratamiento de Solución de Precisión

- ¿Cuál es la función de un horno mufla? Lograr un calentamiento puro y libre de contaminación

- ¿Cuál es el propósito de tratar los geles de alteración de vidrio a 300°C? Mejora del análisis de RMN para la ciencia de materiales

- ¿Por qué se requiere un horno de resistencia de caja para la calcinación al aire de Gd2Ti2O5S2? Mejora la pureza del material fotocatalítico