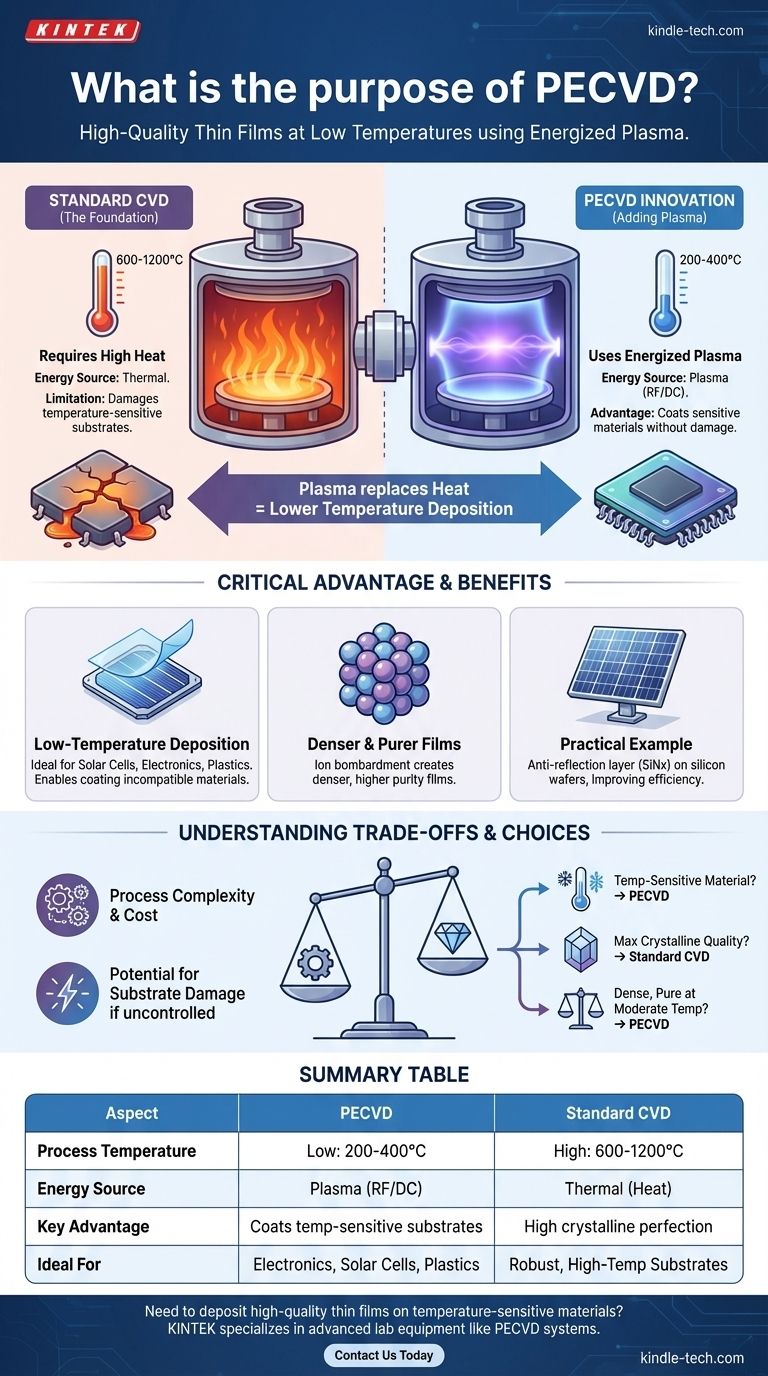

El propósito principal de la Deposición Química de Vapor Asistida por Plasma (PECVD) es depositar películas delgadas de alta calidad sobre un sustrato a temperaturas significativamente más bajas que los métodos tradicionales. Lo logra utilizando un plasma energizado para impulsar las reacciones químicas necesarias para formar la película, eliminando la necesidad del calor intenso requerido por la Deposición Química de Vapor (CVD) convencional. Esto hace posible recubrir materiales que de otro modo serían dañados o destruidos por el procesamiento a alta temperatura.

El PECVD resuelve un problema crítico de fabricación: cómo crear películas delgadas duraderas y puras sin dañar el componente subyacente con calor. Al utilizar el plasma como fuente de energía en lugar de energía térmica, permite la fabricación avanzada de electrónica moderna, células solares y otros dispositivos sensibles a la temperatura.

Comprender los fundamentos: CVD estándar

El principio central: reacciones gaseosas

La Deposición Química de Vapor (CVD) es un proceso utilizado para crear películas sólidas muy delgadas sobre una superficie, a menudo denominada sustrato. Funciona introduciendo uno o más gases precursores volátiles en una cámara de vacío.

El requisito clave: calor alto

En la CVD estándar, la cámara se calienta a una temperatura muy alta. Este calor proporciona la energía necesaria para descomponer los gases precursores, provocando una reacción química que deposita el material deseado sobre el sustrato, construyendo una capa de película capa por capa.

La limitación inherente

Esta dependencia del calor alto significa que la CVD estándar no se puede utilizar en sustratos que tienen puntos de fusión bajos o que son sensibles al daño térmico, como muchos plásticos o componentes electrónicos complejos.

La innovación del PECVD: añadir plasma a la mezcla

Cómo el plasma cambia la ecuación

El PECVD es una forma avanzada de CVD que añade un elemento crucial: el plasma. Un plasma es un estado de la materia creado al aplicar energía (a menudo radiofrecuencia) a un gas, lo que lo ioniza y crea un entorno altamente reactivo.

Este plasma proporciona la energía para descomponer los gases precursores, reemplazando efectivamente la necesidad de energía térmica extrema. Las reacciones químicas ahora pueden ocurrir a temperaturas mucho más bajas.

La ventaja crítica: deposición a baja temperatura

La capacidad de depositar películas a bajas temperaturas es el propósito definitorio del PECVD. Esto abre la posibilidad de recubrir una amplia gama de materiales que son incompatibles con las duras condiciones de la CVD tradicional.

Un ejemplo práctico: células solares

Una aplicación común es la deposición de una película de nitruro de silicio (SiNx) sobre una oblea de silicio para paneles solares. Esta película actúa como una capa antirreflectante, reduciendo la reflexión de la luz y mejorando la eficiencia de conversión de energía de la célula. El PECVD es ideal porque crea la película sin dañar la delicada oblea de silicio con calor excesivo.

Beneficios secundarios: pureza y densidad

El proceso también ofrece otras ventajas. El bombardeo de iones del plasma sobre el sustrato durante la deposición puede ayudar a crear películas que son más densas y puras que las producidas por otros métodos a baja temperatura.

Comprender las compensaciones

Complejidad del proceso

La principal compensación es una mayor complejidad. Los sistemas PECVD requieren equipos sofisticados para generar y controlar el plasma, incluidas fuentes de alimentación de RF o CC, lo que puede hacer que el proceso sea más costoso e intrincado de gestionar que la CVD térmica estándar.

Potencial de daño al sustrato

Aunque el PECVD evita el daño térmico, el plasma de alta energía en sí mismo puede causar otros tipos de daño a los sustratos sensibles si no se controla cuidadosamente. El ajuste fino de los parámetros del proceso es fundamental para equilibrar la eficiencia de la reacción con la integridad del sustrato.

Características de la película

Para ciertas aplicaciones que requieren la más alta perfección cristalina posible, la CVD térmica a alta temperatura aún puede producir una película superior. El calor extremo de la CVD térmica puede promover un mejor crecimiento cristalino para materiales que pueden soportar la temperatura.

Tomar la decisión correcta para su objetivo

Elegir el método de deposición correcto depende completamente de los requisitos de su sustrato y de las propiedades deseadas de la película final.

- Si su enfoque principal es recubrir un material sensible a la temperatura: El PECVD es la opción definitiva y, a menudo, la única.

- Si su enfoque principal es lograr la máxima calidad cristalina en un sustrato robusto: La CVD térmica tradicional de alta temperatura puede ser la opción superior.

- Si su enfoque principal es crear películas densas y puras a temperaturas moderadas: El PECVD proporciona un excelente equilibrio entre calidad de película y flexibilidad del proceso.

En última instancia, comprender el papel del plasma como sustituto energético del calor es la clave para seleccionar la herramienta adecuada para su desafío de ingeniería.

Tabla de resumen:

| Aspecto | PECVD | CVD estándar |

|---|---|---|

| Temperatura del proceso | Baja (ej. 200-400°C) | Alta (ej. 600-1200°C) |

| Fuente de energía | Plasma (RF/CC) | Térmica (calor) |

| Ventaja clave | Recubre sustratos sensibles a la temperatura | Alta perfección cristalina |

| Ideal para | Electrónica, células solares, plásticos | Sustratos robustos y de alta temperatura |

¿Necesita depositar películas delgadas de alta calidad en materiales sensibles a la temperatura? KINTEK se especializa en equipos de laboratorio avanzados como sistemas PECVD, ofreciendo soluciones de deposición precisas y a baja temperatura para electrónica, células solares y más. Permita que nuestros expertos le ayuden a mejorar su proceso de fabricación: contáctenos hoy para discutir sus necesidades específicas.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación