El propósito fundamental del temple del aluminio es enfriarlo rápidamente desde una alta temperatura para "congelar" su estructura cristalina interna en un estado inestable y sobresaturado. Este proceso atrapa elementos de aleación como el cobre o el silicio dentro de la red atómica del aluminio, evitando que se precipiten prematuramente. Esta condición de sobresaturación es el requisito previo crítico para un proceso de fortalecimiento posterior conocido como endurecimiento por envejecimiento.

El temple no hace que el aluminio sea fuerte por sí mismo. En cambio, es un paso preparatorio que atrapa el potencial de resistencia dentro del metal, el cual luego se desbloquea mediante un proceso posterior llamado envejecimiento o endurecimiento por precipitación.

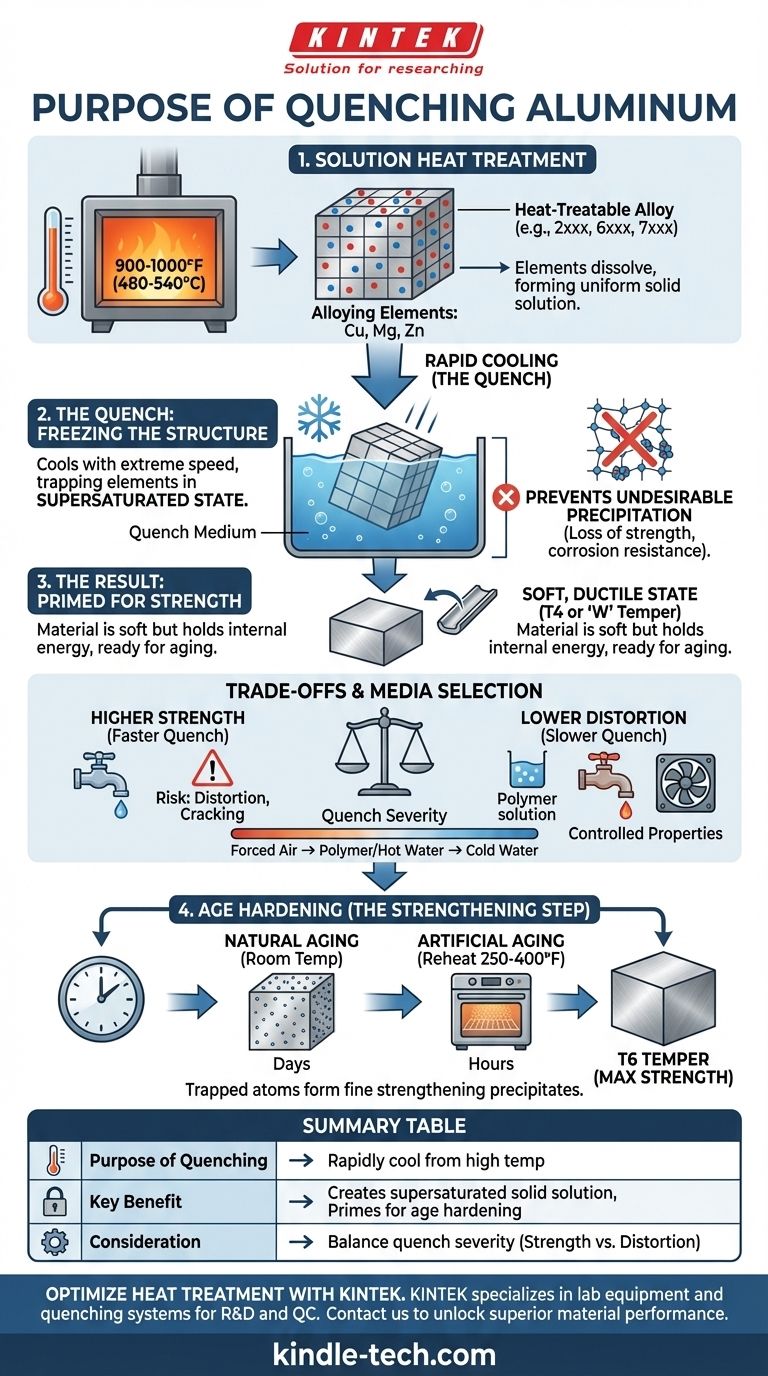

La Base: Tratamiento Térmico en Solución

Para comprender el temple, primero debe comprender el proceso del que forma parte: el tratamiento térmico en solución. Este proceso solo es aplicable a aleaciones de aluminio específicas "tratables térmicamente", como las de las series 2xxx, 6xxx y 7xxx.

El Papel de los Elementos de Aleación

Las aleaciones tratables térmicamente contienen elementos (como cobre, magnesio y zinc) que tienen una solubilidad limitada en el aluminio a temperatura ambiente, pero pueden disolverse a temperaturas elevadas. Piense en esto como el azúcar en el agua: se puede disolver mucho más azúcar en agua caliente que en agua fría.

Paso 1: El Calor de Solubilización

El primer paso es calentar el aluminio a una temperatura alta específica (típicamente alrededor de 900-1000 °F o 480-540 °C). Esto se mantiene durante un tiempo determinado para permitir que los elementos de aleación se disuelvan completamente en la matriz de aluminio, formando una solución sólida uniforme. En este punto, el potencial de fortalecimiento de la aleación está completamente "en solución".

El Momento Crítico: El Propósito del Temple

Una vez que los elementos de aleación están disueltos, el material debe enfriarse con extrema rapidez. Este enfriamiento rápido es el temple.

Congelación del Estado Sobresaturado

El temple enfría la aleación tan rápido que los átomos disueltos no tienen tiempo de agruparse y precipitarse fuera de la solución. Esto los atrapa dentro de la red cristalina del aluminio, creando una solución sólida sobresaturada. Este estado es metalúrgicamente inestable y contiene una gran cantidad de energía interna, muy parecido a un resorte comprimido.

Prevención de la Precipitación Indeseable

Si el enfriamiento es demasiado lento, los elementos de aleación comenzarán a precipitarse a lo largo de los límites de grano del metal. Esta forma de precipitación no está controlada y es perjudicial, lo que provoca una pérdida significativa de resistencia y una menor resistencia a la corrosión. La velocidad del temple se calcula para que sea más rápida que esta tasa de enfriamiento crítica.

El Resultado: Un Material Blando pero Preparado

Inmediatamente después del temple, el aluminio se encuentra en su estado más blando y dúctil (conocido como temple T4 o 'W'). Aunque no es fuerte, ahora está perfectamente preparado para el paso final de fortalecimiento.

Comprensión de las Compensaciones y Riesgos

El proceso de temple es un equilibrio delicado. La velocidad de enfriamiento es la variable más importante y presenta una compensación clásica de ingeniería.

Severidad del Temple y Resistencia

Un temple más rápido generalmente resulta en una mejor solución sobresaturada, lo que conduce a un mayor potencial de resistencia después del envejecimiento. El agua fría proporciona un temple muy severo y el máximo potencial de resistencia.

El Riesgo de Deformación y Esfuerzo Residual

La principal desventaja de un temple muy rápido es el choque térmico. El gradiente de temperatura extremo entre la superficie y el núcleo de la pieza provoca tensiones internas que pueden provocar deformación, alabeo e incluso agrietamiento, especialmente en piezas complejas o de paredes delgadas.

Elección de un Medio de Temple

Para gestionar este riesgo, se utilizan diferentes medios de temple:

- Agua Fría: La tasa de enfriamiento más alta, el mayor riesgo de deformación.

- Agua Caliente: Menos severa que el agua fría, reduce el estrés y sigue siendo efectiva para muchas aleaciones.

- Soluciones de Polímero: Proporcionan una tasa de enfriamiento entre el agua y el aire, ofreciendo un buen equilibrio entre resistencia y control de la deformación.

- Aire Forzado: Un temple mucho más lento utilizado para piezas muy delgadas o aleaciones menos sensibles a las tasas de enfriamiento.

El Paso Final: Desbloquear la Resistencia Mediante el Envejecimiento

El material blando y templado logra sus propiedades finales de alta resistencia a través de un proceso llamado endurecimiento por envejecimiento (o endurecimiento por precipitación).

Envejecimiento Natural vs. Artificial

El envejecimiento natural ocurre cuando la pieza templada se deja a temperatura ambiente. Durante varios días, los átomos atrapados comenzarán lentamente a formar precipitados de fortalecimiento microscópicos y altamente dispersos por sí mismos.

El envejecimiento artificial acelera este proceso. La pieza se recalienta a una temperatura baja (por ejemplo, 250-400 °F o 120-205 °C) durante varias horas. Esto proporciona suficiente energía térmica para que los átomos atrapados se muevan y formen una dispersión óptima de precipitados microscópicos que impiden el movimiento de dislocación, aumentando drásticamente la resistencia y dureza de la aleación. Así es como se logran los temples comunes como el T6.

Tomar la Decisión Correcta para su Objetivo

La elección del método de temple está dictada por el equilibrio deseado entre las propiedades mecánicas y la estabilidad dimensional.

- Si su enfoque principal es la máxima resistencia y dureza: Es necesario un temple agresivo en agua fría o fresca para lograr la mejor respuesta al envejecimiento, pero planifique un enderezamiento o alivio de tensión posterior al temple.

- Si su enfoque principal es minimizar la distorsión en una pieza compleja: Puede ser necesario un temple menos severo utilizando una solución de polímero, agua caliente o incluso aire forzado, aceptando una reducción predecible y controlada de la resistencia máxima.

- Si está trabajando con aleaciones no tratables térmicamente (por ejemplo, series 3xxx o 5xxx): El temple no tiene ningún propósito de fortalecimiento, ya que estas aleaciones obtienen su resistencia a través del endurecimiento por trabajo (deformación), no por tratamiento térmico.

En última instancia, dominar el temple es esencial para desbloquear todo el potencial de rendimiento diseñado en las aleaciones de aluminio tratables térmicamente.

Tabla de Resumen:

| Propósito del Temple | Beneficio Clave | Consideración |

|---|---|---|

| Enfriamiento rápido desde alta temperatura | Crea una solución sólida sobresaturada | Prepara el metal para el endurecimiento por envejecimiento |

| Atrapar elementos de aleación (ej. cobre, silicio) | Previene la precipitación no deseada | Evita la pérdida de resistencia y resistencia a la corrosión |

| Congelar la estructura cristalina inestable | Prepara el material para el máximo potencial de resistencia | Resulta en un estado blando y dúctil (temple T4) inmediatamente después del temple |

| Equilibrar la severidad del temple | Gestiona la compensación entre resistencia y distorsión | La elección del medio (agua fría, polímero, etc.) afecta las propiedades finales |

¿Listo para lograr resultados precisos de tratamiento térmico con sus aleaciones de aluminio? KINTEK se especializa en equipos de laboratorio y consumibles para procesos metalúrgicos, incluidos hornos y sistemas de temple adaptados para I+D y control de calidad. Nuestras soluciones le ayudan a optimizar los parámetros de temple para maximizar la resistencia y minimizar la distorsión. Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de tratamiento térmico de aluminio de su laboratorio y desbloquear un rendimiento superior del material.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Para qué se utiliza un horno de vacío? Desbloquee el tratamiento térmico de alta pureza para materiales superiores

- ¿Cuál es la tasa de fugas para un horno de vacío? Garantizar la pureza del proceso y la repetibilidad

- ¿Qué materiales se utilizan en un horno de vacío? Selección de la zona caliente adecuada para su proceso

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Qué es un horno de vacío? La guía definitiva para el procesamiento térmico sin contaminación