El propósito principal del sputtering reactivo es crear películas delgadas de compuestos, como óxidos y nitruros, mediante el bombardeo de un objetivo metálico puro en presencia de un gas químicamente reactivo. En lugar de bombardear desde un objetivo cerámico complejo, este método utiliza un objetivo metálico simple e introduce un gas como oxígeno o nitrógeno en la cámara, que reacciona con los átomos metálicos bombardeados para formar el compuesto deseado en el sustrato.

En esencia, el sputtering reactivo es una técnica para la síntesis de materiales. Transforma un objetivo metálico simple y fácil de bombardear en un recubrimiento compuesto complejo, lo que le proporciona un control preciso sobre la composición química y las propiedades de la película final.

Cómo funciona el sputtering reactivo

El proceso combina ingeniosamente la mecánica del sputtering físico con una reacción química controlada. Esto se gestiona mediante la introducción precisa de dos tipos diferentes de gases en la cámara de vacío.

El papel del gas inerte

Primero, se introduce un gas inerte como el Argón (Ar). Un fuerte campo eléctrico energiza este gas, creando un plasma.

Los iones de argón cargados positivamente son acelerados hacia el material objetivo cargado negativamente (por ejemplo, Titanio puro). Estos iones energéticos bombardean el objetivo, desalojando físicamente, o "pulverizando", átomos individuales del material objetivo.

El papel del gas reactivo

Al mismo tiempo, se introduce cuidadosamente un segundo gas reactivo en la cámara. Este suele ser Oxígeno (O₂) para óxidos o Nitrógeno (N₂) para nitruros.

Este gas es la clave de la transformación. Se elige intencionalmente para que reaccione químicamente con los átomos metálicos recién bombardeados.

La formación de una película compuesta

A medida que los átomos metálicos viajan desde el objetivo hasta el sustrato, se encuentran y reaccionan con las moléculas del gas reactivo.

Esta reacción química forma un nuevo compuesto: por ejemplo, átomos de titanio que reaccionan con gas nitrógeno para formar Nitruro de Titanio (TiN). Este compuesto se deposita luego en el sustrato, construyendo la capa de película delgada deseada capa por capa.

Las ventajas fundamentales de este método

Los ingenieros y científicos eligen el sputtering reactivo sobre otros métodos por varias razones críticas, que giran principalmente en torno al control, la eficiencia y las propiedades del material.

Control preciso sobre la estequiometría

La ventaja más significativa es la capacidad de ajustar finamente la composición química (estequiometría) de la película depositada.

Ajustando cuidadosamente la tasa de flujo del gas reactivo en relación con el gas inerte, puede controlar la proporción exacta de elementos en la película final. Esto permite la creación de subóxidos o nitruros específicos con propiedades ópticas o eléctricas únicas.

Tasas de deposición más altas para películas aislantes

El sputtering directo desde un objetivo cerámico aislante (por ejemplo, Óxido de Aluminio) debe realizarse con una fuente de alimentación de radiofrecuencia (RF), que a menudo es lenta.

El sputtering reactivo proporciona una alternativa potente. Puede utilizar una fuente de alimentación de corriente continua (CC) altamente eficiente para bombardear un objetivo metálico puro (por ejemplo, Aluminio), que tiene una tasa de deposición mucho mayor. La introducción de oxígeno forma entonces la película aislante de Óxido de Aluminio en el sustrato, combinando la velocidad del sputtering de CC con el resultado cerámico deseado.

Acceso a recubrimientos de alto rendimiento

Esta técnica es el estándar de la industria para producir una amplia gama de recubrimientos de alto rendimiento que son imposibles de crear con un metal puro.

Los ejemplos incluyen recubrimientos duros y resistentes al desgaste como el Nitruro de Titanio (TiN) para herramientas de corte o acabados decorativos, y óxidos conductores transparentes para pantallas táctiles y células solares.

Errores comunes a evitar: El efecto de histéresis

Aunque es potente, el sputtering reactivo tiene un desafío de control de proceso bien conocido que puede frustrar a los operadores inexpertos. El problema central se conoce como "envenenamiento del objetivo".

¿Qué es el envenenamiento del objetivo?

Si el flujo del gas reactivo es demasiado alto, no solo reacciona con los átomos bombardeados en tránsito. Comienza a reaccionar y a formar una capa de compuesto directamente en la superficie del propio objetivo de sputtering.

Esto se denomina envenenamiento del objetivo. Por ejemplo, en un proceso destinado a crear Nitruro de Titanio, el propio objetivo de Titanio se recubre con una capa de TiN.

La consecuencia: Una caída drástica de la velocidad

La tasa de sputtering de un compuesto cerámico es drásticamente menor que la de un metal puro.

Cuando el objetivo se envenena, la tasa de deposición general se desploma. Esto crea un proceso altamente inestable que es difícil de controlar y repetir.

El bucle de histéresis

Esto conduce a un efecto de "histéresis". A medida que aumenta lentamente el flujo de gas reactivo, la tasa de deposición se mantiene alta hasta que colapsa repentinamente cuando el objetivo se envenena. Si luego intenta disminuir el flujo de gas, la tasa no se recupera por el mismo camino. Debe reducir el flujo de gas significativamente para limpiar la capa de veneno del objetivo antes de que la tasa vuelva a subir. Este comportamiento no lineal hace que encontrar un punto operativo estable sea un desafío importante.

Tomar la decisión correcta para su objetivo

Comprender el sputtering reactivo le permite seleccionarlo para las aplicaciones correctas.

- Si su enfoque principal son los recubrimientos duros de alto rendimiento: Este es el método ideal para depositar nitruros y carburos resistentes al desgaste (por ejemplo, TiN, TiCN) en herramientas y componentes.

- Si su enfoque principal son las películas ópticas o eléctricas: El proceso ofrece un control inigualable para crear óxidos específicos (por ejemplo, SiO₂, TiO₂, Al₂O₃) utilizados en recubrimientos antirreflectantes, filtros y aislantes.

- Si su enfoque principal es la deposición de alta velocidad de compuestos: El sputtering reactivo con una fuente de CC es a menudo la forma más rentable y eficiente de producir películas compuestas en comparación con el sputtering de RF más lento desde un objetivo cerámico.

En última instancia, el sputtering reactivo le da el poder de sintetizar una vasta biblioteca de materiales funcionales a partir de un pequeño conjunto de objetivos metálicos puros y simples.

Tabla de resumen:

| Aspecto | Conclusión clave |

|---|---|

| Propósito principal | Sintetizar películas delgadas de compuestos (por ejemplo, óxidos, nitruros) mediante el bombardeo de un objetivo metálico en una atmósfera de gas reactivo. |

| Ventaja principal | Control preciso sobre la estequiometría y las propiedades de la película, lo que permite recubrimientos de alto rendimiento. |

| Desafío clave | Gestionar el efecto de histéresis y el envenenamiento del objetivo para mantener un proceso de deposición estable y de alta velocidad. |

| Ideal para | Recubrimientos duros (TiN), películas ópticas (SiO₂) y deposición eficiente de materiales aislantes. |

¿Listo para sintetizar películas delgadas de alto rendimiento para su laboratorio?

El sputtering reactivo es una técnica potente para crear recubrimientos compuestos personalizados con propiedades precisas. En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para dominar este proceso.

Ya sea que esté desarrollando recubrimientos de herramientas resistentes al desgaste, filtros ópticos o capas electrónicas especializadas, nuestros sistemas de sputtering y consumibles están diseñados para ofrecer fiabilidad y control.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo las soluciones de KINTEK pueden ayudarle a lograr una calidad de película superior y acelerar su investigación y desarrollo.

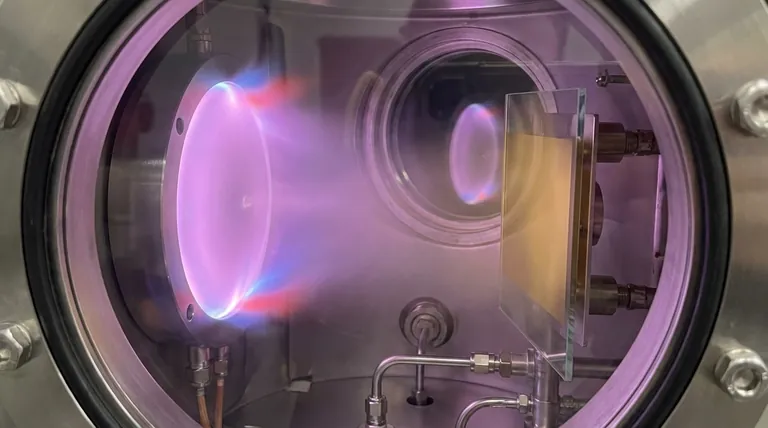

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el espesor del recubrimiento por pulverización catódica de magnetrón? Logre películas delgadas funcionales y precisas

- ¿Cómo se mantiene la temperatura en una reacción química? Control maestro para la seguridad y el rendimiento

- ¿Qué frecuencia se utiliza en la pulverización catódica por RF? El papel crítico de 13.56 MHz

- ¿Cuánta muestra se necesita para el FRX? Céntrese en la calidad, no en la cantidad, para obtener resultados precisos

- ¿Cuál es el uso del sputtering catódico (magnetron sputtering)? Lograr recubrimientos de película delgada de alto rendimiento

- ¿Se puede pulverizar aluminio? Domine el proceso para obtener películas delgadas de alta calidad

- ¿Cuáles son los factores que afectan los requisitos del tamaño de la muestra? Domine las compensaciones para una investigación creíble

- ¿Qué es la sinterización sin presión? Una guía para la consolidación de materiales a alta temperatura