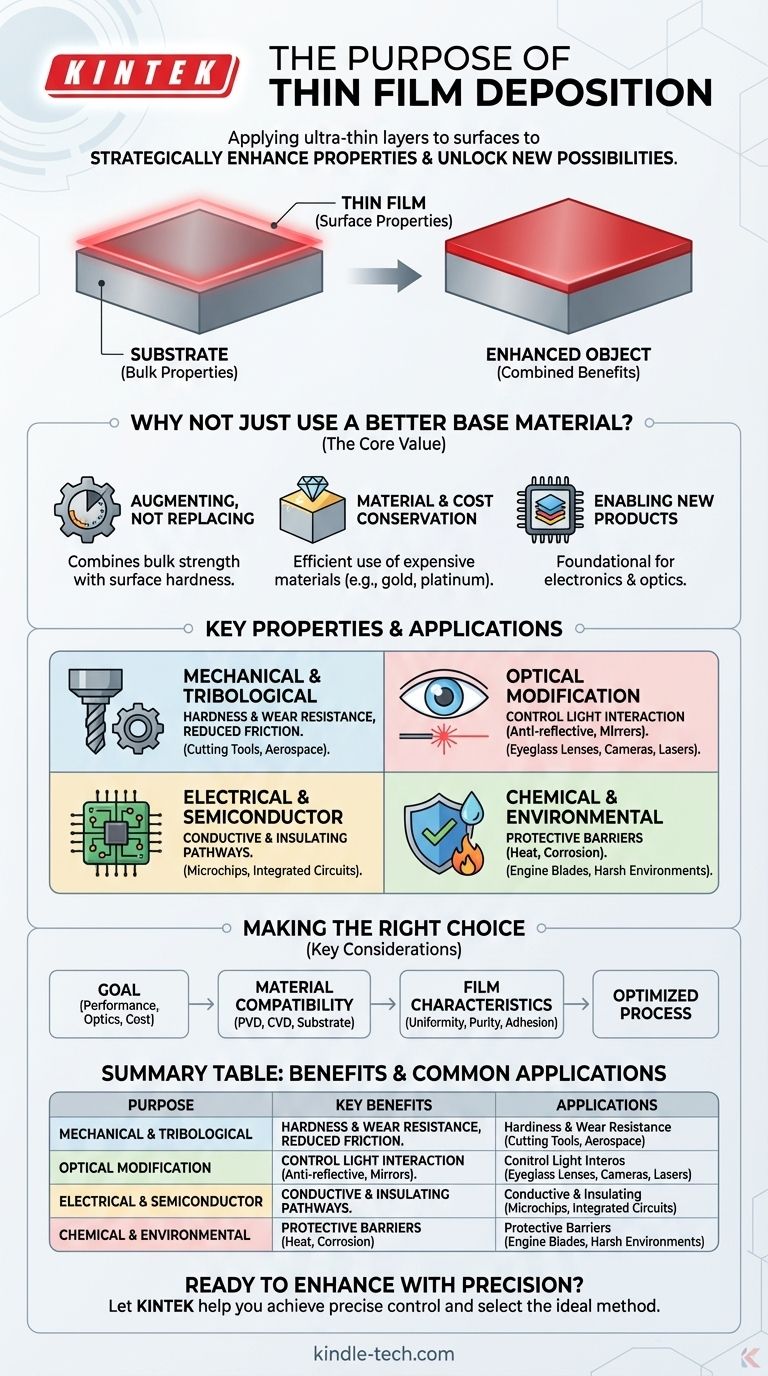

El propósito fundamental de la deposición de película delgada es aplicar una capa ultrafina de un material específico sobre la superficie de otro objeto, conocido como sustrato. Este proceso se utiliza para alterar intencionalmente las propiedades superficiales del sustrato, confiriéndole nuevas características—como resistencia al desgaste, conductividad eléctrica o antirreflectancia—que no posee inherentemente.

La deposición de película delgada no consiste en crear un material nuevo desde cero, sino en mejorar estratégicamente uno existente. Permite a los ingenieros combinar las propiedades de volumen de un sustrato (como la resistencia o el bajo costo) con las propiedades superficiales especializadas de un material diferente (como la dureza o la transparencia óptica), resolviendo problemas que un solo material no puede.

¿Por qué no simplemente usar un material base mejor?

El valor central de la deposición de película delgada radica en su eficiencia y precisión. Separa los requisitos estructurales de un objeto de sus requisitos superficiales, lo cual es una poderosa ventaja de ingeniería.

Aumentar, no reemplazar

La mayoría de los componentes se eligen por sus propiedades de volumen, como la resistencia del acero, el bajo peso del aluminio o el bajo costo del plástico.

La deposición de película delgada añade propiedades superficiales críticas de las que carecen estos materiales base. Por ejemplo, se puede aplicar un recubrimiento duro y de baja fricción a la punta de una herramienta de acero, combinando la tenacidad de la herramienta con una superficie de corte superior.

Conservación de material y costos

Muchos materiales de alto rendimiento como el oro, el platino o el carbono tipo diamante son raros y caros.

Las técnicas de deposición permiten aplicar una capa infinitesimalmente delgada, y por lo tanto rentable, de este material precioso sobre un sustrato más barato, proporcionando el beneficio deseado sin el costo prohibitivo de fabricar todo el objeto con él.

Habilitar productos completamente nuevos

Esta tecnología es fundamental para la electrónica y la óptica modernas. Una oblea de silicio es solo un trozo de silicio hasta que se utiliza la deposición de película delgada para construir las intrincadas capas de materiales conductores y aislantes que forman un microchip.

Propiedades clave logradas mediante la deposición

El objetivo específico de la deposición puede variar drásticamente, pero generalmente se divide en algunas categorías clave de modificación de superficies.

Mejora mecánica y tribológica

Uno de los usos más comunes es mejorar el comportamiento mecánico de una superficie.

Esto incluye aumentar la dureza y la resistencia al desgaste para herramientas de corte o componentes aeroespaciales, y reducir el coeficiente de fricción para piezas móviles en motores.

Modificación óptica

En óptica, la deposición se utiliza para controlar con precisión cómo interactúa la luz con una superficie.

Esto puede implicar la creación de recubrimientos antirreflectantes para lentes de gafas y ópticas de cámaras, o la fabricación de espejos altamente reflectantes para telescopios y láseres.

Aplicaciones eléctricas y de semiconductores

La deposición de película delgada es la piedra angular de la industria de los semiconductores.

Se utiliza para hacer crecer los materiales electrónicos de alta pureza y crear las vías conductoras o aislantes que forman transistores y circuitos integrados sobre un sustrato de silicio.

Barreras químicas y ambientales

Las películas delgadas pueden servir como un escudo protector para el sustrato subyacente.

Estos recubrimientos de barrera pueden proteger las palas de los motores aeroespaciales del calor extremo y evitar que las piezas metálicas se corroan en entornos químicos hostiles.

Comprensión de las consideraciones clave

La elección de una técnica de deposición no es una decisión única para todos. Es una compensación calculada basada en el objetivo final, los materiales involucrados y las características requeridas de la película.

La pregunta central: ¿Cuál es su objetivo?

El resultado deseado dicta el proceso. Un recubrimiento para una pieza de plástico decorativa tiene requisitos muy diferentes a los de una barrera térmica para una pala de turbina de motor a reacción.

Compatibilidad de materiales

La técnica elegida, como la Deposición Física de Vapor (PVD) o la Deposición Química de Vapor (CVD), debe ser compatible tanto con el material del sustrato como con el material que se deposita. Algunos procesos requieren altas temperaturas que ciertos sustratos no pueden tolerar.

Características requeridas de la película

Diferentes métodos producen películas con diferentes propiedades. Factores como la uniformidad requerida en toda la superficie, la pureza química, la densidad física y qué tan bien se adhiere la película al sustrato son críticos para seleccionar el proceso correcto.

Tomar la decisión correcta para su objetivo

Para aplicar este conocimiento de manera efectiva, alinee su objetivo principal con las capacidades del proceso de deposición.

- Si su enfoque principal es el rendimiento y la durabilidad: Seleccione un proceso que cree una película densa y altamente adherente para maximizar la resistencia al desgaste, la corrosión o la térmica.

- Si su enfoque principal son las propiedades ópticas o electrónicas: La clave es elegir un método que garantice alta pureza y control preciso sobre el espesor y la uniformidad de la película.

- Si su enfoque principal es la rentabilidad y el ahorro de material: El objetivo es utilizar una cantidad mínima de un material de recubrimiento valioso de manera eficiente en un sustrato de bajo costo.

En última instancia, la deposición de película delgada es una herramienta de ingeniería precisa que le otorga control sobre la superficie misma de un objeto, desbloqueando un nuevo nivel de rendimiento y posibilidad.

Tabla de resumen:

| Propósito de la deposición de película delgada | Beneficios clave | Aplicaciones comunes |

|---|---|---|

| Mejora mecánica/tribológica | Aumenta la dureza, la resistencia al desgaste y reduce la fricción. | Herramientas de corte, componentes aeroespaciales, piezas de motor. |

| Modificación óptica | Controla la interacción de la luz (antirreflectante, altamente reflectante). | Lentes de gafas, ópticas de cámaras, telescopios, láseres. |

| Aplicaciones eléctricas/semiconductores | Crea vías conductoras/aislantes para la electrónica. | Microchips, transistores, circuitos integrados. |

| Barreras químicas/ambientales | Protege los sustratos del calor, la corrosión y los entornos hostiles. | Palas de motores aeroespaciales, piezas metálicas en entornos corrosivos. |

¿Listo para mejorar sus materiales con deposición de película delgada de precisión?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición de película delgada. Ya sea que esté desarrollando semiconductores de vanguardia, recubrimientos protectores duraderos o componentes ópticos de alto rendimiento, nuestras soluciones ofrecen la precisión, fiabilidad y compatibilidad de materiales requeridas para resultados superiores.

Permita que KINTEK le ayude a:

- Lograr un control preciso sobre el espesor, la uniformidad y la adhesión de la película.

- Seleccionar el método de deposición ideal (PVD, CVD, etc.) para su sustrato específico y objetivos de rendimiento.

- Optimizar su proceso para la rentabilidad y la eficiencia de los materiales.

Desbloquee todo el potencial de sus materiales: ¡contacte a nuestros expertos hoy mismo para una consulta personalizada!

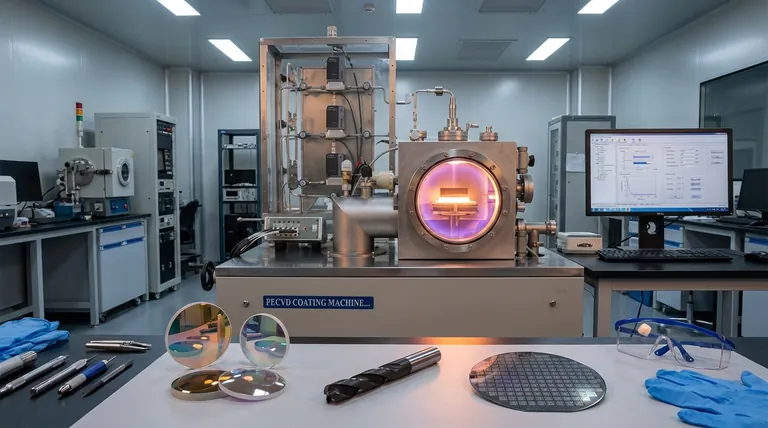

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

La gente también pregunta

- ¿Cuál es la diferencia entre PECVD y APCVD? Elija el método CVD adecuado para su aplicación

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuáles son los diferentes tipos de películas delgadas? Una guía de función, material y métodos de deposición

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato