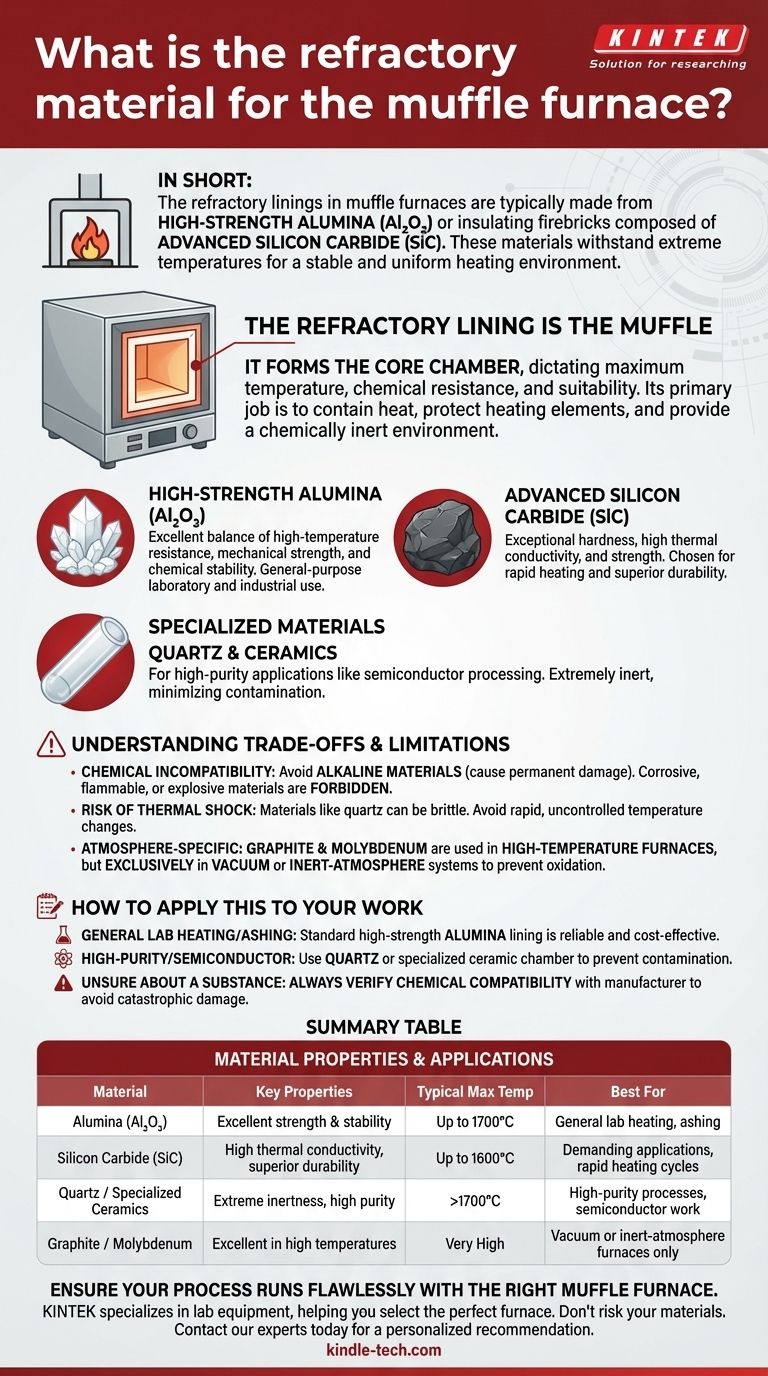

En resumen, los revestimientos refractarios en los hornos de mufla suelen estar hechos de alúmina de alta resistencia (Al₂O₃) o ladrillos refractarios aislantes compuestos de carburo de silicio avanzado (SiC). Estos materiales se eligen por su capacidad para soportar temperaturas extremas al tiempo que garantizan un entorno de calentamiento estable y uniforme.

El material refractario no es solo aislamiento; forma la "mufla" o cámara central. La elección de este material dicta directamente la temperatura máxima del horno, la resistencia química y la idoneidad para aplicaciones específicas.

El papel de los materiales refractarios

Qué significa "Mufla"

Un horno de mufla se define por su cámara interior aislada, que separa el material que se calienta de los elementos calefactores.

El revestimiento refractario es la mufla. Su función principal es contener el calor, proteger los elementos calefactores y proporcionar un entorno químicamente inerte para el proceso.

El objetivo: un entorno uniforme y estable

La calidad del material refractario es lo que permite que el horno mantenga condiciones de proceso precisas y uniformes.

Un revestimiento bien diseñado evita que el calor escape, lo que permite un control preciso de la temperatura y una distribución uniforme de la energía térmica.

Materiales refractarios comunes explicados

Alúmina de alta resistencia (Al₂O₃)

La alúmina es una cerámica ampliamente utilizada y versátil. Sirve como material principal para muchos hornos de mufla de laboratorio e industriales de uso general.

Ofrece un excelente equilibrio entre resistencia a altas temperaturas, resistencia mecánica y estabilidad química para la mayoría de las aplicaciones comunes.

Carburo de silicio avanzado (SiC)

El carburo de silicio es otra cerámica avanzada utilizada para revestimientos refractarios. Es conocido por su excepcional dureza, alta conductividad térmica y resistencia a temperaturas elevadas.

Los hornos con revestimientos de SiC a menudo se eligen para aplicaciones más exigentes que requieren un calentamiento rápido o una durabilidad superior.

Materiales especializados: Cuarzo y cerámicas

En aplicaciones de alta pureza, como el procesamiento de semiconductores, las cámaras internas (o retortas) pueden estar hechas de cuarzo u otras cerámicas especializadas.

Estos materiales ofrecen temperaturas máximas muy altas y son extremadamente inertes, lo que minimiza la contaminación de las muestras.

Comprender las compensaciones y limitaciones

Incompatibilidad química

El revestimiento refractario no es impermeable a todas las sustancias. Es fundamental evitar calentar materiales que reaccionen y degraden la cámara.

Nunca se deben usar materiales alcalinos, ya que pueden derretir o quemar la escoria dentro del horno, causando daños permanentes. También están prohibidos los materiales fuertemente corrosivos, inflamables o explosivos.

Riesgo de choque térmico

Si bien materiales como el cuarzo pueden soportar temperaturas extremadamente altas, pueden ser quebradizos y susceptibles al choque térmico.

Los cambios rápidos e incontrolados de temperatura pueden hacer que el revestimiento se agriete o falle, especialmente en materiales no diseñados para tales ciclos.

Materiales específicos para la atmósfera

Algunos materiales refractarios, como el grafito y el molibdeno, son comunes en hornos de alta temperatura, pero casi exclusivamente en sistemas de vacío o atmósfera inerte.

Estos materiales se oxidarían y quemarían rápidamente si se usaran en un horno de mufla estándar que opera en una atmósfera de aire.

Cómo aplicar esto a su trabajo

El material de la cámara de su horno de mufla es una especificación crítica, no un detalle menor.

- Si su enfoque principal es el calentamiento general de laboratorio o la calcinación: Un horno con un revestimiento de alúmina de alta resistencia estándar es la opción más confiable y rentable.

- Si su aplicación involucra materiales de alta pureza o trabajo con semiconductores: Debe usar un horno con una cámara de cuarzo o cerámica especializada para evitar la contaminación del proceso.

- Si no está seguro acerca de una sustancia: Siempre verifique la compatibilidad química con el fabricante del horno antes de calentar para evitar daños catastróficos al revestimiento refractario.

Elegir el horno adecuado —y usarlo correctamente— comienza con la comprensión de las capacidades y límites de sus materiales refractarios centrales.

Tabla resumen:

| Material | Propiedades clave | Temperatura máxima típica | Mejor para |

|---|---|---|---|

| Alúmina de alta resistencia (Al₂O₃) | Excelente equilibrio de resistencia y estabilidad | Hasta 1700°C | Calentamiento general de laboratorio, calcinación, la mayoría de las aplicaciones comunes |

| Carburo de silicio avanzado (SiC) | Alta conductividad térmica, durabilidad superior | Hasta 1600°C | Aplicaciones exigentes, ciclos de calentamiento rápido |

| Cuarzo / Cerámicas especializadas | Inercia extrema, alta pureza | >1700°C | Procesos de alta pureza, trabajo con semiconductores |

| Grafito / Molibdeno | Excelente a altas temperaturas | Muy alta | Solo hornos de vacío o atmósfera inerte |

Asegure que su proceso funcione sin problemas con el horno de mufla adecuado

Elegir el material refractario correcto es fundamental para el éxito, la seguridad y la longevidad de sus procesos térmicos. La elección incorrecta puede provocar contaminación, daños en el horno o experimentos fallidos.

KINTEK se especializa en equipos y consumibles de laboratorio, atendiendo las necesidades de laboratorio. Nuestros expertos pueden ayudarle a seleccionar el horno de mufla perfecto con el revestimiento refractario adecuado para su aplicación específica, ya sea calcinación general, sinterización a alta temperatura o procesamiento de materiales de alta pureza.

Proporcionamos equipos confiables y el soporte técnico para garantizar que obtenga resultados precisos y repetibles en todo momento.

No arriesgue sus materiales o equipos. Contacte a nuestros expertos hoy para una recomendación personalizada y mejore las capacidades de su laboratorio con KINTEK.

Guía Visual

Productos relacionados

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Cuál es la temperatura de trabajo de un horno mufla? Logre un control de calor preciso para su laboratorio

- ¿Cuál es la temperatura del horno mufla? Encuentre el calor adecuado para su proceso de laboratorio

- ¿Cuál es el uso del horno mufla en el laboratorio? Esencial para el análisis a alta temperatura y el procesamiento de materiales

- ¿Cuál es la temperatura de fusión de la cerámica? Comprender el rendimiento de los materiales a alta temperatura

- ¿Cuál es la temperatura de operación del horno mufla? Una guía sobre los rangos internos y ambientales