El material refractario en un horno rotatorio es un revestimiento resistente al calor diseñado para aislar la carcasa de acero de las temperaturas internas extremas. No es un material específico, sino una categoría de materiales elegidos en función de la aplicación específica del horno, la temperatura de funcionamiento y las propiedades químicas de la sustancia que se procesa.

La elección del refractario es una decisión de ingeniería crítica que determina la eficiencia operativa de un horno, su vida útil y su idoneidad para un proceso industrial específico. Cumple el doble propósito de proteger el equipo y permitir el proceso en sí.

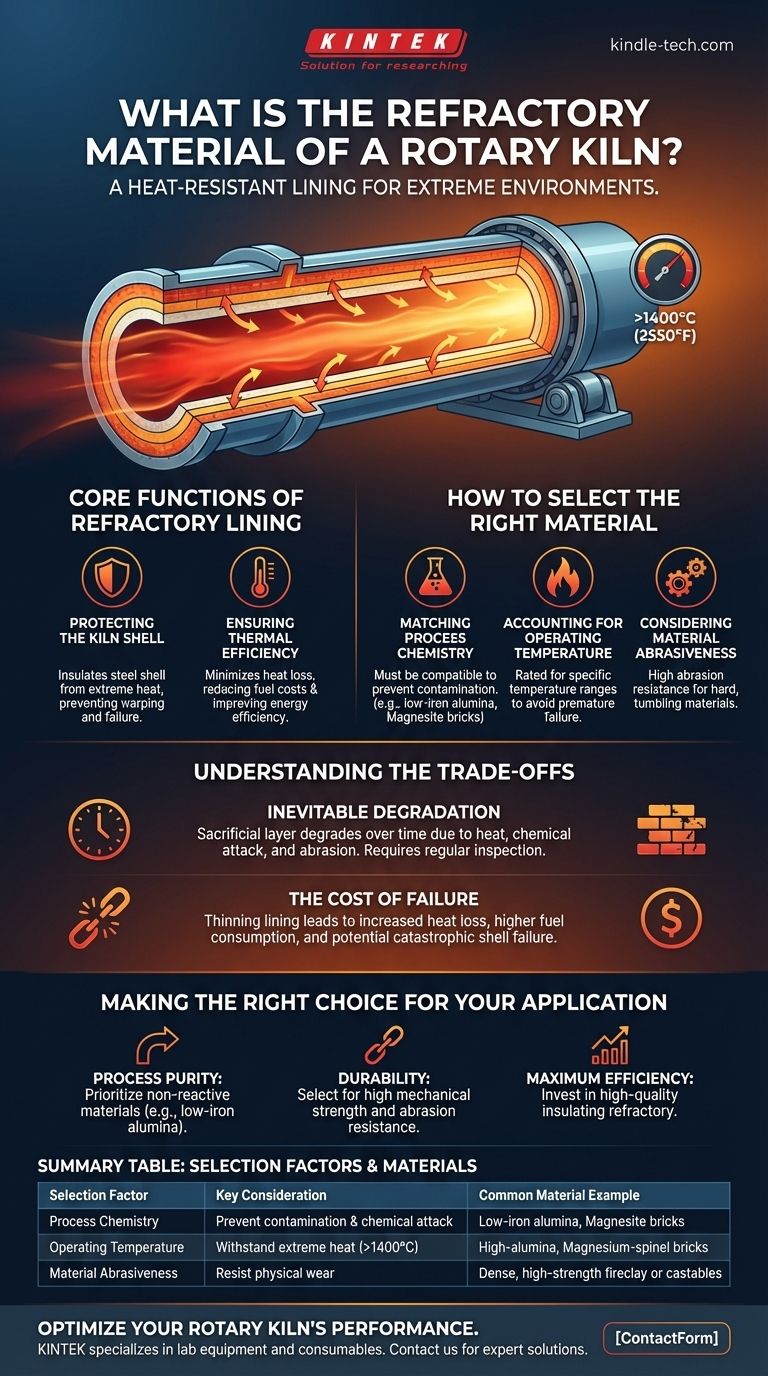

Las funciones principales del revestimiento refractario

Un revestimiento refractario es esencial para cualquier horno rotatorio de fuego directo, donde realiza dos funciones fundamentales.

Protección de la carcasa del horno

La función principal del refractario es actuar como una barrera térmica. Protege la carcasa exterior de acero del horno del calor intenso generado en el interior, que a menudo puede superar los 1400 °C (2550 °F).

Sin este revestimiento, las altas temperaturas harían que la carcasa de acero se deformara, debilitara y, en última instancia, fallara rápidamente, lo que provocaría daños catastróficos en el equipo.

Garantizar la eficiencia térmica

Al aislar el horno, el refractario minimiza la pérdida de calor al ambiente circundante. Esto es crucial para mantener una temperatura interna estable y consistente.

La retención adecuada del calor reduce la cantidad de combustible necesaria para mantener el proceso, lo que disminuye directamente los costos operativos y mejora la eficiencia energética general. Por eso, el refractario es específico para hornos de fuego directo; añadirlo a un horno de fuego indirecto aislaría contraproducentemente el material de su fuente de calor externa.

Cómo seleccionar el material refractario adecuado

El proceso de selección es un cuidadoso equilibrio de demandas químicas, térmicas y físicas. No existe un refractario "mejor" universal; la elección ideal siempre es específica para la aplicación.

Coincidencia del material con la química del proceso

La composición química del refractario debe ser compatible con el material que se procesa. Una reacción química entre el refractario y el material del proceso puede provocar la contaminación del producto final y una rápida degradación del revestimiento.

Por ejemplo, los hornos de reducción de mineral de hierro a menudo utilizan alúmina con bajo contenido de hierro o ladrillos de magnesio-espinela para evitar reacciones de hierro no deseadas. En contraste, los hornos de producción de cemento podrían usar ladrillos de magnesita debido a su compatibilidad con el proceso de clinkerización.

Consideración de la temperatura de funcionamiento

Los materiales refractarios están clasificados para rangos de temperatura específicos. Elegir un material con una clasificación de temperatura inadecuada provocará una falla prematura. La temperatura máxima esperada dentro del horno es un factor principal para reducir las opciones de materiales.

Consideración de la abrasividad del material

Las propiedades físicas del material que se procesa también influyen en la elección. Los materiales duros y abrasivos, como ciertos minerales, desgastarán físicamente el revestimiento refractario con el tiempo mediante la acción de volteo.

En estos casos, es necesario un refractario con alta resistencia a la abrasión para garantizar una vida útil razonable y evitar proyectos de revestimiento frecuentes y costosos.

Comprensión de las compensaciones y la degradación

La elección y el mantenimiento del refractario implican equilibrar el rendimiento, el costo y la vida útil. Ignorar estos factores conduce a la ineficiencia y al riesgo operativo.

La degradación inevitable

Ningún revestimiento refractario dura para siempre. Es una capa de sacrificio que está diseñada para degradarse lentamente con el tiempo debido a una combinación de altas temperaturas, ataque químico y abrasión física.

Las inspecciones regulares son fundamentales para monitorear el espesor y la condición del revestimiento.

El costo del fracaso

A medida que el revestimiento refractario se adelgaza, sus propiedades aislantes disminuyen. Esto conduce a una mayor pérdida de calor a través de la carcasa del horno, lo que obliga al sistema a consumir más combustible para mantener la temperatura requerida.

Si se ignora, esta degradación puede exponer eventualmente la carcasa de acero a un calor dañino, lo que arriesga una falla estructural completa del horno. El costo de una parada no planificada y la reparación de la carcasa supera con creces el costo del mantenimiento refractario proactivo.

Tomar la decisión correcta para su aplicación

La selección del refractario correcto es fundamental para optimizar el rendimiento y la longevidad de su horno. Su decisión debe guiarse por su objetivo operativo principal.

- Si su enfoque principal es la pureza del proceso y la compatibilidad química: Priorice un material refractario cuya composición química (por ejemplo, alúmina con bajo contenido de hierro) no reaccione ni contamine su producto.

- Si su enfoque principal es la durabilidad contra materiales abrasivos: Seleccione un refractario conocido por su alta resistencia mecánica y resistencia a la abrasión para maximizar la vida útil y reducir el tiempo de inactividad.

- Si su enfoque principal es la máxima eficiencia térmica: Invierta en un refractario aislante de alta calidad con el espesor correcto para minimizar la pérdida de calor y reducir los costos de combustible a largo plazo.

En última instancia, el revestimiento refractario es el caballo de batalla invisible que hace posible una operación de horno rotatorio segura, eficiente y confiable.

Tabla resumen:

| Factor de selección | Consideración clave | Ejemplo de material común |

|---|---|---|

| Química del proceso | Prevenir la contaminación y el ataque químico | Alúmina con bajo contenido de hierro, ladrillos de magnesita |

| Temperatura de funcionamiento | Soportar calor extremo (>1400°C) | Ladrillos de alta alúmina, magnesio-espinela |

| Abrasividad del material | Resistir el desgaste físico por volteo | Arcilla refractaria densa de alta resistencia o colables |

Optimice el rendimiento de su horno rotatorio y proteja su inversión. El revestimiento refractario adecuado es fundamental para la eficiencia térmica, la pureza del producto y la longevidad del equipo. KINTEK se especializa en equipos y consumibles de laboratorio, satisfaciendo las necesidades de laboratorio con soluciones expertas para procesos de alta temperatura. Deje que nuestros expertos le ayuden a seleccionar el material refractario perfecto para su aplicación específica. ¡Contáctenos hoy para una consulta!

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Circulador de Calentamiento de Temperatura Constante de Alta Temperatura, Baño de Agua, Enfriador, Circulador para Baño de Reacción

La gente también pregunta

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son las aplicaciones industriales de la pirólisis? Transformar residuos en energía y productos valiosos

- ¿Cuáles son los productos de la pirólisis de la madera? Una guía sobre los rendimientos de biocarbón, bioaceite y gas de síntesis

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos