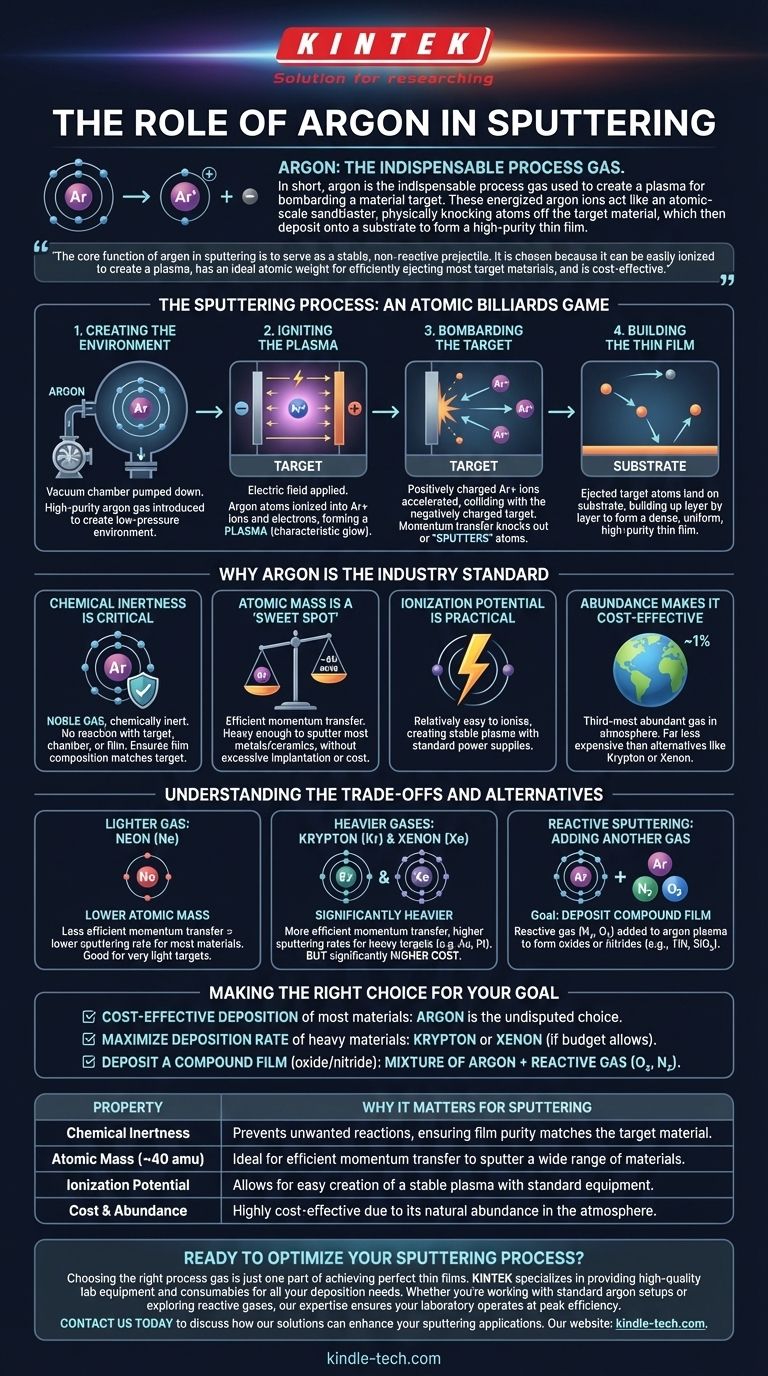

En resumen, el argón es el gas de proceso indispensable que se utiliza para crear un plasma para bombardear un objetivo de material. Estos iones de argón energizados actúan como un chorro de arena a escala atómica, arrancando físicamente átomos del material objetivo, que luego se depositan sobre un sustrato para formar una película delgada de alta pureza.

La función principal del argón en la pulverización catódica es servir como un proyectil estable y no reactivo. Se elige porque puede ionizarse fácilmente para crear un plasma, tiene un peso atómico ideal para expulsar eficientemente la mayoría de los materiales objetivo y es rentable.

El proceso de pulverización catódica: un juego de billar atómico

Para comprender el papel del argón, primero debe comprender el objetivo fundamental de la pulverización catódica: mover átomos de una fuente (el objetivo) a un destino (el sustrato) en un entorno de vacío altamente controlado.

Paso 1: Creación del entorno

El proceso comienza en una cámara de vacío, que se bombea para eliminar contaminantes como el oxígeno y el vapor de agua.

Luego se introduce en la cámara una pequeña cantidad, controlada con precisión, de gas argón de alta pureza, creando un entorno de baja presión.

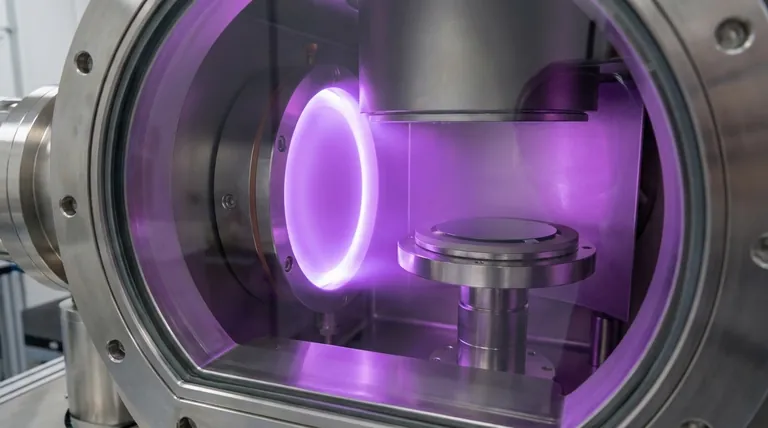

Paso 2: Encendido del plasma

Se aplica un fuerte campo eléctrico dentro de la cámara, típicamente entre el objetivo (que actúa como cátodo) y las paredes de la cámara o un ánodo dedicado.

Esta energía eléctrica arranca electrones de los átomos de argón, creando una mezcla de iones de argón cargados positivamente (Ar+) y electrones libres. Este gas ionizado se conoce como plasma, a menudo visible como un brillo característico.

Paso 3: Bombardeo del objetivo

Los iones de argón cargados positivamente son acelerados poderosamente por el campo eléctrico, lo que hace que choquen contra el material objetivo cargado negativamente.

Esta colisión es puramente física. La transferencia de momento del ión de argón pesado es suficiente para expulsar, o "pulverizar", átomos de la superficie del objetivo.

Paso 4: Construcción de la película delgada

Los átomos objetivo expulsados viajan a través de la cámara de vacío y aterrizan en el sustrato (por ejemplo, una oblea de silicio, vidrio o una pieza de metal), que se coloca estratégicamente para interceptarlos.

Con el tiempo, estos átomos se acumulan capa por capa, formando una película delgada densa, uniforme y de alta pureza.

Por qué el argón es el estándar de la industria

Aunque se pueden utilizar otros gases nobles, el argón ofrece el mejor equilibrio entre rendimiento, coste y practicidad para la gran mayoría de las aplicaciones de pulverización catódica.

Su inercia química es fundamental

El argón es un gas noble, lo que significa que es químicamente inerte. No reaccionará con el material objetivo, los componentes de la cámara o la película en crecimiento.

Esta propiedad es innegociable para garantizar que la película depositada tenga exactamente la misma composición química que el material objetivo.

Su masa atómica es un "punto óptimo"

La eficiencia del proceso de pulverización catódica depende en gran medida de la transferencia de momento entre el ión y el átomo objetivo. La masa atómica del argón (≈ 40 uma) es un punto intermedio perfecto.

Es lo suficientemente pesado como para pulverizar eficazmente la mayoría de los metales y cerámicas, pero no tan pesado como para causar una implantación excesiva en el sustrato o volverse prohibitivamente caro.

Su potencial de ionización es práctico

El argón es relativamente fácil de ionizar, lo que permite la creación y el mantenimiento de un plasma estable utilizando fuentes de alimentación estándar y fiables.

Su abundancia lo hace rentable

El argón es el tercer gas más abundante en la atmósfera terrestre (≈ 1%). Esta abundancia natural lo hace mucho menos costoso que otros gases nobles adecuados como el criptón (Kr) o el xenón (Xe).

Comprendiendo las compensaciones y alternativas

Aunque el argón es el caballo de batalla, ciertas aplicaciones especializadas requieren diferentes gases. Comprender por qué revela la física subyacente.

Gas más ligero: Neón (Ne)

El neón tiene una masa atómica más baja que el argón. Esto resulta en una transferencia de momento menos eficiente y, por lo tanto, una menor tasa de pulverización para la mayoría de los materiales. Sin embargo, puede ser útil para pulverizar elementos objetivo muy ligeros donde el argón podría ser demasiado destructivo.

Gases más pesados: Criptón (Kr) y Xenón (Xe)

El criptón y el xenón son significativamente más pesados que el argón. Esto permite una transferencia de momento mucho más eficiente, lo que lleva a tasas de pulverización más altas, especialmente para materiales objetivo pesados como el oro o el platino. El principal inconveniente es su coste significativamente mayor.

Pulverización reactiva: Adición de otro gas

A veces, el objetivo es depositar una película compuesta, no una pura. En la pulverización reactiva, se añade un gas como nitrógeno u oxígeno al argón.

El plasma de argón sigue realizando la pulverización, pero el gas reactivo se combina con los átomos objetivo pulverizados en pleno vuelo o en el sustrato para formar compuestos como el nitruro de titanio (TiN) o el dióxido de silicio (SiO₂).

Tomar la decisión correcta para su objetivo

La elección del gas de proceso viene dictada enteramente por el resultado deseado y el presupuesto.

- Si su objetivo principal es la deposición rentable de la mayoría de los metales y materiales: El argón es la elección indiscutible y correcta.

- Si su objetivo principal es maximizar la tasa de deposición de materiales pesados como el oro o el platino: El criptón o el xenón son opciones superiores, siempre que el presupuesto lo permita debido a su alto coste.

- Si su objetivo principal es depositar una película compuesta como un óxido o un nitruro: El enfoque requerido es una mezcla de argón y un gas reactivo (O₂ o N₂).

En última instancia, la combinación única de estabilidad química, masa ideal y bajo coste del argón lo convierte en el elemento fundamental de la deposición física de vapor moderna.

Tabla resumen:

| Propiedad | Por qué es importante para la pulverización catódica |

|---|---|

| Inercia química | Evita reacciones no deseadas, asegurando que la pureza de la película coincida con el material objetivo. |

| Masa atómica (~40 uma) | Ideal para una transferencia eficiente de momento para pulverizar una amplia gama de materiales. |

| Potencial de ionización | Permite la fácil creación de un plasma estable con equipos estándar. |

| Costo y abundancia | Altamente rentable debido a su abundancia natural en la atmósfera. |

¿Listo para optimizar su proceso de pulverización catódica?

Elegir el gas de proceso adecuado es solo una parte para lograr películas delgadas perfectas. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición. Ya sea que esté trabajando con configuraciones estándar de argón o explorando gases reactivos, nuestra experiencia garantiza que su laboratorio opere con la máxima eficiencia.

Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus aplicaciones de pulverización catódica y ofrecer resultados superiores para sus objetivos de investigación o producción.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barquilla de Evaporación para Materia Orgánica

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

La gente también pregunta

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo se depositan las películas delgadas? Una guía sobre los métodos PVD vs. CVD para su aplicación

- ¿Puede la deposición química de vapor asistida por plasma (PECVD) depositar metales? ¿Por qué el PECVD rara vez se utiliza para la deposición de metales?

- ¿Por qué una red de adaptación es indispensable en RF-PECVD para películas de siloxano? Garantiza una plasma estable y una deposición uniforme

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato