En su esencia, la importancia de la Deposición Química de Vapor (CVD) radica en su capacidad única para "crecer" materiales átomo por átomo. Es un proceso fundamental para crear películas delgadas excepcionalmente puras y uniformes sobre un sustrato. Esta capacidad es indispensable para la fabricación de productos avanzados como semiconductores, electrónica de próxima generación y herramientas de corte duraderas, donde las propiedades del material a nivel microscópico dictan el rendimiento.

Mientras que muchos procesos simplemente pueden recubrir una superficie, la CVD construye una nueva capa desde cero utilizando reacciones químicas controladas. Esta diferencia fundamental otorga a los ingenieros un control preciso sobre la estructura, pureza y propiedades de un material, lo que permite tecnologías que de otro modo serían imposibles.

El Principio Fundamental: Construyendo Materiales a Partir de Gas

La Deposición Química de Vapor se parece menos a pintar una superficie y más a inducir la formación de escarcha en un patrón y composición muy específicos. Es un proceso de síntesis, no solo de aplicación.

Cómo Funciona la CVD: Del Gas al Sólido

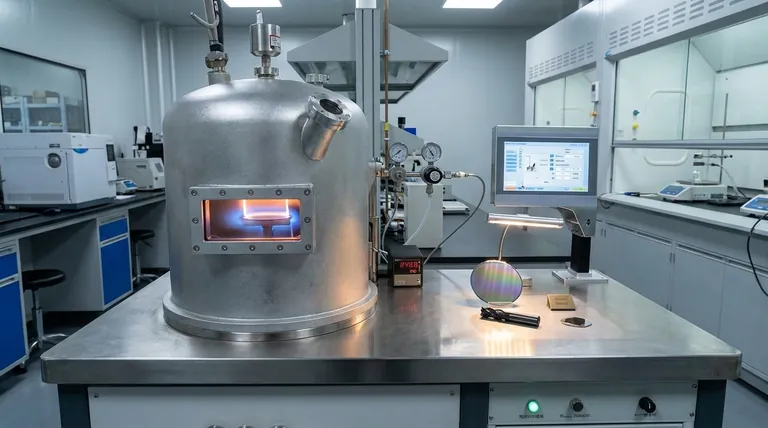

El proceso comienza introduciendo gases precursores volátiles en una cámara de reacción que contiene un sustrato calentado. Cuando estos gases entran en contacto con la superficie caliente, sufren una reacción química o descomposición. El resultado es la deposición de una película delgada sólida y de alta pureza sobre el sustrato, y los subproductos gaseosos restantes se ventilan.

Control Inigualable sobre las Propiedades del Material

El verdadero poder de la CVD proviene de su capacidad de ajuste. Al ajustar con precisión los parámetros del proceso, como la temperatura, la presión, la mezcla de gases y los caudales, los ingenieros pueden dictar las características finales del material. Esto incluye su composición química, espesor, estructura cristalina e incluso el tamaño de grano, lo que permite la creación de materiales altamente diseñados.

Aplicaciones Clave Impulsadas por la Precisión de la CVD

La CVD no es solo una técnica de laboratorio; es el motor de algunas de las industrias más avanzadas de la actualidad. Su importancia se comprende mejor a través de los productos que permite.

Habilitando la Electrónica Moderna con Grafeno

La CVD es un método líder para producir láminas grandes y de alta calidad de grafeno. Para aplicaciones en electrónica de alto rendimiento y sensores transparentes, la capacidad de crear películas con pocos defectos y excelente uniformidad es fundamental. La CVD lo logra depositando de manera controlada una sola capa atómica de carbono.

Fabricación de Diamante Sintético

Técnicas como la Deposición Química de Vapor por Plasma de Microondas (MPCVD) han hecho posible sintetizar películas de diamante de alta calidad. Esto tiene profundas implicaciones tanto para la ciencia como para la tecnología, proporcionando una fuente rentable de uno de los materiales más duros y térmicamente conductores del mundo para su uso en óptica, electrónica y herramientas de corte.

Mejora de la Durabilidad Industrial con Recubrimientos Duros

En la industria pesada, la CVD se utiliza para aplicar recubrimientos ultraduros, como el carbonitruro de titanio (TiCN), a herramientas de corte de carburo. Este proceso, conocido como CVD de Temperatura Media (MTCVD), aumenta drásticamente la vida útil y el rendimiento de una herramienta, especialmente en operaciones de corte de alta velocidad y servicio pesado.

Comprendiendo las Ventajas y Limitaciones

Ninguna tecnología está exenta de desafíos. El poder de la CVD viene con un conjunto específico de complejidades y restricciones operativas que deben gestionarse.

El Desafío de las Altas Temperaturas

Los procesos tradicionales de CVD a menudo requieren temperaturas muy altas (más de 850 °C). Esto puede dañar o deformar muchos materiales de sustrato, como polímeros o componentes electrónicos prefabricados, lo que limita el rango de posibles aplicaciones.

El Peligro de los Productos Químicos Precursores

Los gases precursores utilizados en la CVD son frecuentemente tóxicos, inflamables o altamente corrosivos. Esto requiere protocolos de manejo sofisticados, sistemas de seguridad robustos e inversiones significativas en infraestructura de instalaciones para proteger al personal y al medio ambiente.

El Problema de los Subproductos

Las reacciones químicas que depositan la película deseada también producen subproductos no deseados. Estas sustancias suelen ser peligrosas por sí mismas y requieren neutralización o métodos de eliminación especializados, lo que aumenta la complejidad operativa y el costo.

Mitigando los Inconvenientes

Para superar la limitación de la temperatura, se han desarrollado variantes como la CVD Mejorada por Plasma (PECVD) o la CVD Asistida por Láser. Estos métodos utilizan plasma o láseres para proporcionar la energía necesaria para la reacción, lo que permite la deposición a temperaturas mucho más bajas y amplía el rango de sustratos compatibles.

Tomando la Decisión Correcta para su Objetivo

Decidir si la CVD es el proceso adecuado depende completamente del objetivo final y las limitaciones de su proyecto. Su precisión es una herramienta poderosa, pero no siempre es la necesaria.

- Si su enfoque principal es la máxima pureza del material y la perfección estructural: La CVD suele ser la opción superior para aplicaciones como semiconductores avanzados o películas de grado de investigación donde el control a nivel atómico no es negociable.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La naturaleza en fase gaseosa de la CVD le otorga excelentes propiedades de "envoltura", lo que le permite recubrir conformalmente superficies intrincadas que son imposibles para los métodos de línea de visión.

- Si su enfoque principal es un recubrimiento sensible al costo en sustratos robustos: Debe sopesar el alto rendimiento de la CVD frente a sus costos operativos y requisitos de seguridad, ya que los métodos más simples pueden ser más económicos si la pureza extrema no es el factor principal.

En última instancia, la CVD es la tecnología a la que recurre cuando necesita construir un material con propiedades específicas y diseñadas, no solo aplicar una capa simple.

Tabla Resumen:

| Aspecto Clave | Importancia de la CVD |

|---|---|

| Principio Fundamental | Construye materiales átomo por capa mediante reacciones químicas en fase gaseosa. |

| Ventaja Principal | Control inigualable sobre la pureza, el espesor y la estructura de la película. |

| Aplicaciones Clave | Semiconductores, producción de grafeno, diamante sintético, recubrimientos de herramientas duras. |

| Limitación Principal | A menudo requiere altas temperaturas y gases precursores peligrosos. |

¿Necesita diseñar una película delgada de alta pureza para su proyecto?

KINTEK se especializa en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos como la Deposición Química de Vapor. Ya sea que esté desarrollando electrónica de próxima generación o requiera recubrimientos duraderos para herramientas industriales, nuestras soluciones lo ayudan a lograr las propiedades del material críticas para el éxito.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades específicas de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

La gente también pregunta

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Cómo se introducen los reactivos en la cámara de reacción durante un proceso CVD? Dominando los sistemas de suministro de precursores

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético