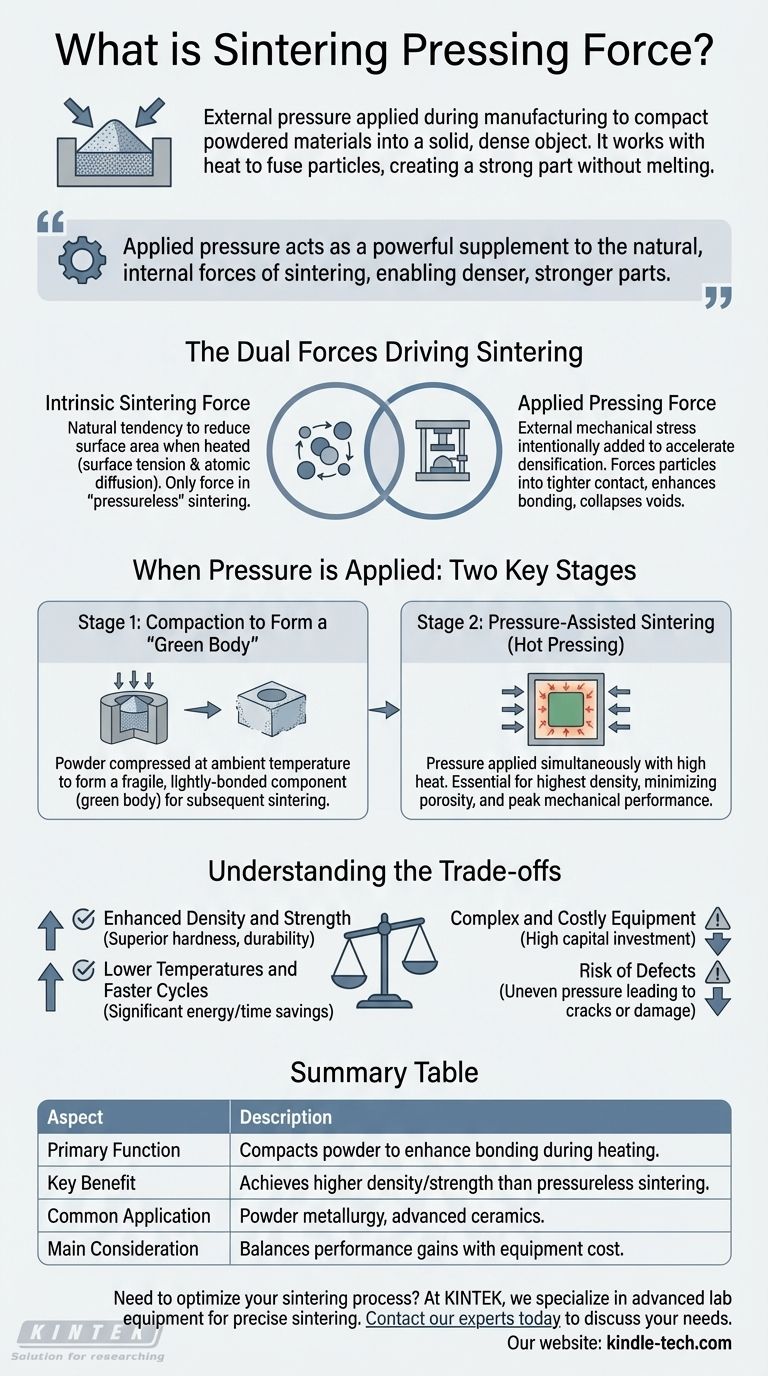

La fuerza de prensado en el sinterizado es la presión externa aplicada durante la fabricación para compactar materiales en polvo en un objeto sólido y denso. Esta fuerza actúa junto con el calor alto para fusionar las partículas del material, creando una pieza terminada fuerte sin fundir el material en sí. Es un parámetro crítico que influye directamente en las propiedades finales del componente.

El principio fundamental a comprender es que la presión aplicada no es solo para la compactación inicial. Actúa como un poderoso complemento a las fuerzas naturales e internas del sinterizado, permitiendo la creación de piezas más densas y fuertes a temperaturas más bajas y en menos tiempo.

Las fuerzas duales que impulsan el sinterizado

La fuerza total que impulsa el proceso de sinterizado proviene de dos fuentes distintas. La efectividad de la presión aplicada depende totalmente de su relación con la fuerza natural de sinterización del material.

La fuerza de sinterizado intrínseca

Todo material en polvo tiene una tendencia natural a reducir su área superficial cuando se calienta. Este fenómeno, impulsado por la tensión superficial y la difusión atómica en los puntos de contacto de las partículas, es la fuerza de sinterizado intrínseca.

En el sinterizado "sin presión", esta es la única fuerza en acción, atrayendo lentamente las partículas y reduciendo los poros entre ellas.

La fuerza de prensado aplicada

La fuerza de prensado en el sinterizado es una tensión externa añadida intencionalmente al sistema. Esta presión mecánica acelera drásticamente el proceso de densificación.

Al forzar a las partículas a un contacto más estrecho, mejora la tasa de unión atómica y ayuda a colapsar los vacíos, lo que resulta en un producto final significativamente más denso y fuerte.

Cuándo se aplica la presión: Dos etapas clave

La presión no siempre se aplica de la misma manera ni al mismo tiempo. El momento de su aplicación define dos enfoques fundamentalmente diferentes en la metalurgia de polvos y la cerámica.

Etapa 1: Compactación para formar un "cuerpo verde"

El uso más común de la presión es al principio del proceso. El polvo se coloca en un troquel o molde y se comprime a temperatura ambiente.

Este paso inicial forma un componente frágil y ligeramente unido conocido como "cuerpo verde". Esta pieza es lo suficientemente sólida como para manipularla y moverla a un horno para la etapa posterior de calentamiento (sinterizado).

Etapa 2: Sinterizado asistido por presión

En procesos más avanzados, la presión se aplica simultáneamente con calor alto dentro del horno. Esto se conoce como sinterizado asistido por presión o prensado en caliente.

Esta técnica se utiliza cuando se requiere la máxima densidad posible y el máximo rendimiento mecánico. La aplicación simultánea de calor y presión es excepcionalmente efectiva para eliminar los rastros residuales de porosidad.

Comprender las compensaciones

Si bien aplicar una fuerza de prensado ofrece ventajas significativas, también introduce complejidades y desafíos potenciales que deben gestionarse.

Beneficio: Densidad y resistencia mejoradas

La razón principal para usar una fuerza de prensado es lograr una mayor densidad relativa. La reducción de la porosidad se traduce directamente en un componente con dureza superior, resistencia al aplastamiento radial y durabilidad general.

Beneficio: Temperaturas más bajas y ciclos más rápidos

Debido a que la presión externa amplifica la fuerza impulsora del sinterizado, a menudo se puede lograr la densidad objetivo a una temperatura más baja o en menos tiempo. Esto puede generar ahorros significativos de energía y tiempo.

Desafío: Equipos complejos y costosos

Aplicar alta presión, especialmente a temperaturas de sinterizado, requiere equipos especializados y costosos como prensas hidráulicas o Prensas Isostáticas en Caliente (HIP). Esto aumenta la inversión de capital en comparación con el sinterizado en horno simple.

Desafío: Riesgo de defectos

La presión aplicada de manera desigual puede provocar gradientes de densidad, tensiones internas o incluso grietas en el componente final. Asimismo, una fuerza de compactación inicial excesiva puede dañar el frágil cuerpo verde antes de que llegue al horno.

Tomar la decisión correcta para su objetivo

La decisión de cuándo y cuánta presión aplicar depende totalmente de las especificaciones del componente final.

- Si su enfoque principal es la producción rentable y de gran volumen: Un único paso de compactación para formar un cuerpo verde, seguido de sinterizado sin presión, es el enfoque más común y económico.

- Si su enfoque principal es la máxima densidad y el rendimiento máximo: El sinterizado asistido por presión es necesario para minimizar la porosidad residual y lograr propiedades de material superiores para aplicaciones exigentes.

- Si su enfoque principal es la fabricación de formas complejas: Es posible que necesite una fuerza de compactación inicial cuidadosamente controlada para evitar dañar características delicadas, lo que podría requerir un ciclo de calentamiento más optimizado para alcanzar la densidad final deseada.

En última instancia, dominar la fuerza de prensado en el sinterizado consiste en transformarla de un simple paso de compactación a una herramienta precisa para diseñar propiedades de los materiales desde cero.

Tabla de resumen:

| Aspecto | Descripción |

|---|---|

| Función principal | Compacta las partículas de polvo para mejorar la unión durante el calentamiento. |

| Beneficio clave | Logra mayor densidad y resistencia que el sinterizado sin presión. |

| Aplicación común | Se utiliza en la fabricación de metalurgia de polvos y cerámicas avanzadas. |

| Consideración principal | Equilibra las ganancias de rendimiento con el costo y la complejidad del equipo. |

¿Necesita optimizar su proceso de sinterizado para obtener una densidad y resistencia de pieza superiores?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y los consumibles necesarios para aplicaciones precisas de sinterizado y prensado en caliente. Ya sea que esté desarrollando nuevos materiales o escalando la producción, nuestra experiencia puede ayudarlo a seleccionar la tecnología adecuada para lograr el máximo rendimiento y eficiencia.

Comuníquese con nuestros expertos hoy mismo para analizar sus necesidades específicas y descubrir cómo las soluciones de KINTEK pueden mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de Prensa Isostática en Frío de Laboratorio Eléctrico CIP para Prensado Isostático en Frío

- Máquina manual de prensado isostático en frío CIP Prensadora de pastillas

- Prensa Hidráulica Calefactora Automática de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Hidráulica Manual de Alta Temperatura con Placas Calefactoras para Laboratorio

- Prensa Isostática en Caliente WIP Estación de Trabajo 300Mpa para Aplicaciones de Alta Presión

La gente también pregunta

- ¿Cómo fabrica un horno de prensado en caliente al vacío NiCrAlY-Mo-Ag de alta densidad? Lograr una densificación del 100%

- ¿Por qué es necesario mantener un entorno de alto vacío en un horno de prensado en caliente al vacío para la preparación de aleaciones de titanio?

- ¿Cuáles son las ventajas fundamentales de utilizar un horno de sinterización por prensado en caliente al vacío? Alcanzar el 99% de la densidad teórica para aleaciones

- ¿Cuál es la importancia de los moldes de grafito en el prensado en caliente al vacío de CuCr50? Mejora la densidad y pureza de la aleación

- ¿Cómo mejora el sinterizado asistido por presión en un horno de prensa en caliente al vacío las cerámicas de YAG? Desbloquea una claridad óptica superior

- ¿Por qué se utiliza papel de grafito durante el prensado en caliente de láminas compuestas AZ31? Optimice su fabricación de metales

- ¿Cómo garantiza el sistema de alto vacío de un horno de sinterización por prensado en caliente al vacío la pureza de los objetivos de aleación W-Si? Guía

- ¿Cuáles son las ventajas de utilizar un horno de prensa en caliente al vacío para compuestos laminados? Lograr una densidad superior del material