En esencia, la pirólisis se alimenta de energía térmica externa. El proceso requiere una entrada significativa de calor para descomponer la materia orgánica en un ambiente libre de oxígeno. Si bien la pirólisis genera productos ricos en energía, no es una reacción espontánea y necesita una fuente externa para iniciarla y mantenerla.

El concepto central a comprender es que la pirólisis consume calor para funcionar, pero puede diseñarse para volverse autosostenible utilizando una parte de los gases combustibles que produce como su propia fuente de combustible.

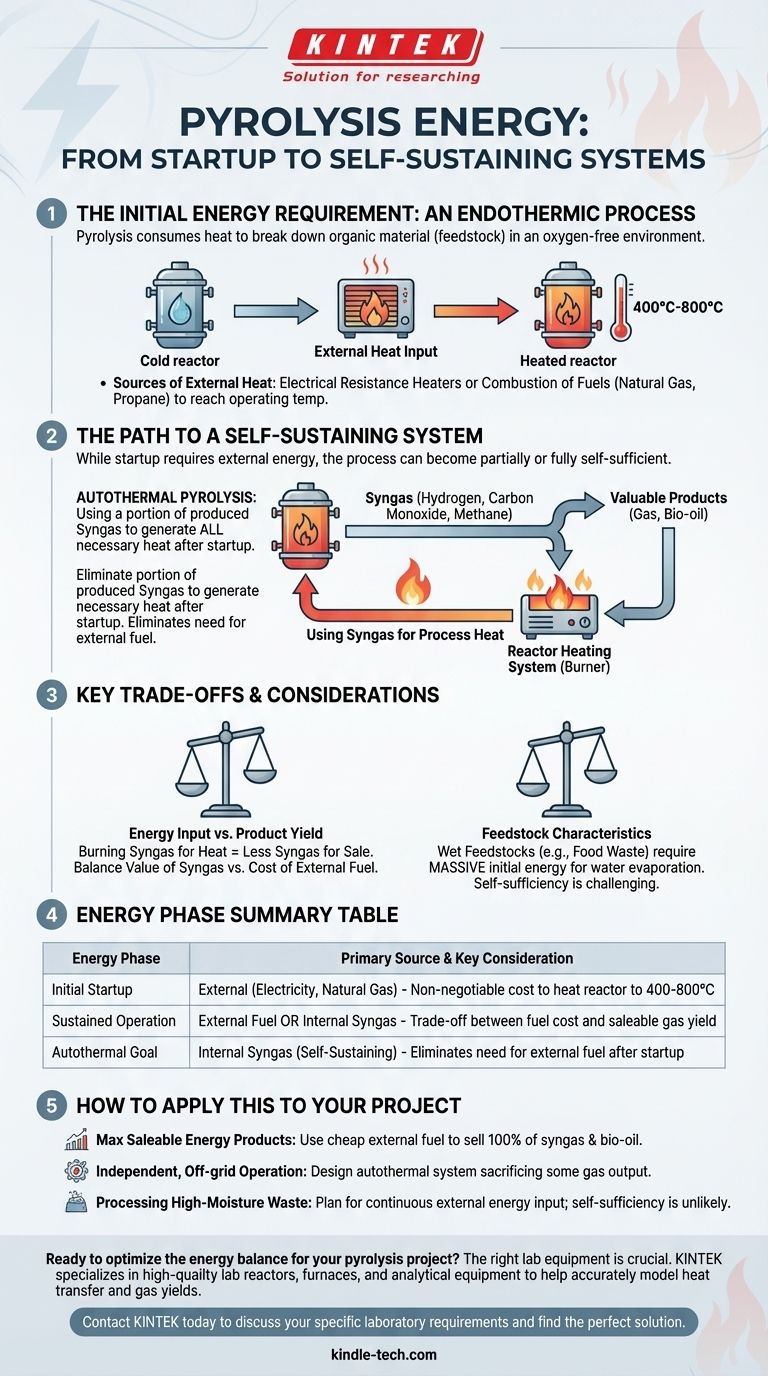

El requisito de energía inicial: un proceso endotérmico

La pirólisis es fundamentalmente un proceso endotérmico, lo que significa que requiere una entrada continua de energía para romper los fuertes enlaces químicos dentro de la materia prima. Sin una fuente constante de calor, la reacción simplemente se detendría.

Fuentes de calor externo

Para iniciar el proceso y llevar el reactor a la temperatura de funcionamiento requerida (típicamente entre 400°C y 800°C), los operadores dependen de fuentes de energía convencionales. Estas incluyen más comúnmente calentadores de resistencia eléctrica o la combustión de combustibles como gas natural o propano.

El papel de la transferencia de calor

Esta energía inicial se transfiere a la materia prima mediante conducción, convección o radiación. La eficiencia de esta transferencia de calor es un factor crítico en el consumo total de energía del sistema de pirólisis.

El camino hacia un sistema autosostenible

Si bien la pirólisis requiere energía externa para comenzar, muchos sistemas están diseñados para volverse parcial o totalmente autosuficientes una vez que están funcionando en estado estacionario.

Uso de gas de síntesis para el calor del proceso

La pirólisis produce una mezcla de gases no condensables conocidos como gas de síntesis (syngas). Este gas es rico en componentes como hidrógeno, monóxido de carbono y metano, lo que lo hace altamente combustible.

Una estrategia de diseño común y eficiente es redireccionar una parte de este gas de síntesis de vuelta al sistema de calefacción del reactor. Al quemar su propio subproducto gaseoso, el sistema puede proporcionar el calor necesario para mantener la reacción pirolítica.

El concepto de pirólisis autotérmica

Cuando un sistema está diseñado para usar su propio gas de síntesis para generar todo el calor que necesita después de la fase de arranque inicial, se le denomina autotérmico. En este estado, se elimina la necesidad de combustible externo (como el gas natural), mejorando drásticamente el balance energético neto y el costo operativo del proceso.

Comprendiendo las compensaciones

Lograr un proceso de pirólisis autosostenible implica compensaciones económicas y de ingeniería críticas que determinan la viabilidad general de un proyecto.

Entrada de energía vs. rendimiento del producto

La compensación más significativa es clara: cualquier gas de síntesis quemado para calentar el reactor es gas de síntesis que no se puede vender ni utilizar para otros fines valiosos, como generar electricidad o sintetizar productos químicos. La decisión depende del valor relativo del gas de síntesis frente al costo del combustible externo.

Las características de la materia prima importan

El balance energético depende en gran medida de la materia prima. Las materias primas húmedas, como los residuos de alimentos o los lodos de depuradora, requieren una enorme cantidad de energía inicial para evaporar el agua antes de que la pirólisis pueda siquiera comenzar. Para estos materiales, lograr la autosuficiencia es mucho más desafiante, y a menudo es necesaria una fuente de energía externa continua.

La energía de arranque es un costo fijo

Incluso en un sistema completamente autotérmico, la energía inicial requerida para llevar el reactor frío a la temperatura de funcionamiento es un costo innegociable. Esta fase de arranque representa una inversión energética significativa para cualquier operación de pirólisis.

Cómo aplicar esto a su proyecto

Comprender la fuente de energía es fundamental para diseñar un sistema de pirólisis exitoso. Su elección dependerá completamente de su objetivo principal.

- Si su enfoque principal es maximizar los productos energéticos vendibles: Podría optar por alimentar el proceso con una fuente de combustible externa barata, lo que le permite capturar y vender el 100% del valioso gas de síntesis y bio-aceite producidos.

- Si su enfoque principal es crear una operación independiente y fuera de la red: Diseñará un sistema autotérmico que sacrifica una parte de su producción de gas para eliminar la dependencia de la infraestructura de combustible externa.

- Si su enfoque principal es procesar residuos con alto contenido de humedad: Debe planificar una entrada de energía significativa y continua, ya que lograr la autosuficiencia con materia prima húmeda a menudo no es factible.

En última instancia, dominar el balance energético de la pirólisis es la clave para pasar de un concepto teórico a una solución económica y ambientalmente viable.

Tabla resumen:

| Fase energética | Fuente principal | Consideración clave |

|---|---|---|

| Arranque inicial | Externa (Electricidad, Gas natural) | Costo innegociable para calentar el reactor a 400-800°C |

| Operación sostenida | Combustible externo o Gas de síntesis interno | Compensación entre el costo del combustible y el rendimiento de gas vendible |

| Objetivo autotérmico | Gas de síntesis interno (Autosostenible) | Elimina la necesidad de combustible externo después del arranque |

¿Listo para optimizar el balance energético de su proyecto de pirólisis? El equipo de laboratorio adecuado es crucial para probar la materia prima y diseñar un sistema eficiente. KINTEK se especializa en reactores de laboratorio, hornos y equipos analíticos de alta calidad para ayudarle a modelar con precisión la transferencia de calor y los rendimientos de gas. Ya sea que su objetivo sea maximizar la producción de productos o lograr una operación fuera de la red, nuestros expertos pueden proporcionarle las herramientas y el soporte que necesita. Contacte a KINTEK hoy mismo para discutir sus requisitos específicos de laboratorio y encontrar la solución perfecta para su investigación y desarrollo.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

La gente también pregunta

- ¿Cuáles son los componentes de la pirólisis de biomasa? Una guía completa del sistema, productos y proceso

- ¿Es viable la pirólisis? Una guía para el éxito económico, tecnológico y ambiental

- ¿Cuáles son las condiciones para la pirólisis de biomasa? Optimice la temperatura, la velocidad de calentamiento y el tiempo

- ¿Cuáles son los productos de la pirólisis de la biomasa? Descubra el biocarbón, el bioaceite y el gas de síntesis

- ¿Cuál es una desventaja de la energía de biomasa? Los costos ambientales y económicos ocultos