En esencia, la pulverización catódica es un proceso físico altamente controlado utilizado para crear películas de material ultrafinas. Opera dentro de un vacío bombardeando un material fuente, llamado objetivo (target), con iones energéticos. Esta colisión tiene suficiente fuerza para desalojar físicamente átomos del objetivo, los cuales luego viajan y se depositan sobre una superficie cercana, conocida como sustrato, formando un recubrimiento preciso y uniforme.

La pulverización catódica se entiende mejor como un juego microscópico de billar atómico. Al utilizar iones de alta energía como "bolas blancas" para golpear un material objetivo, obtenemos un control preciso sobre la eyección y deposición de átomos individuales, lo que permite la creación de películas especializadas con propiedades que a menudo son imposibles de lograr mediante métodos químicos o térmicos.

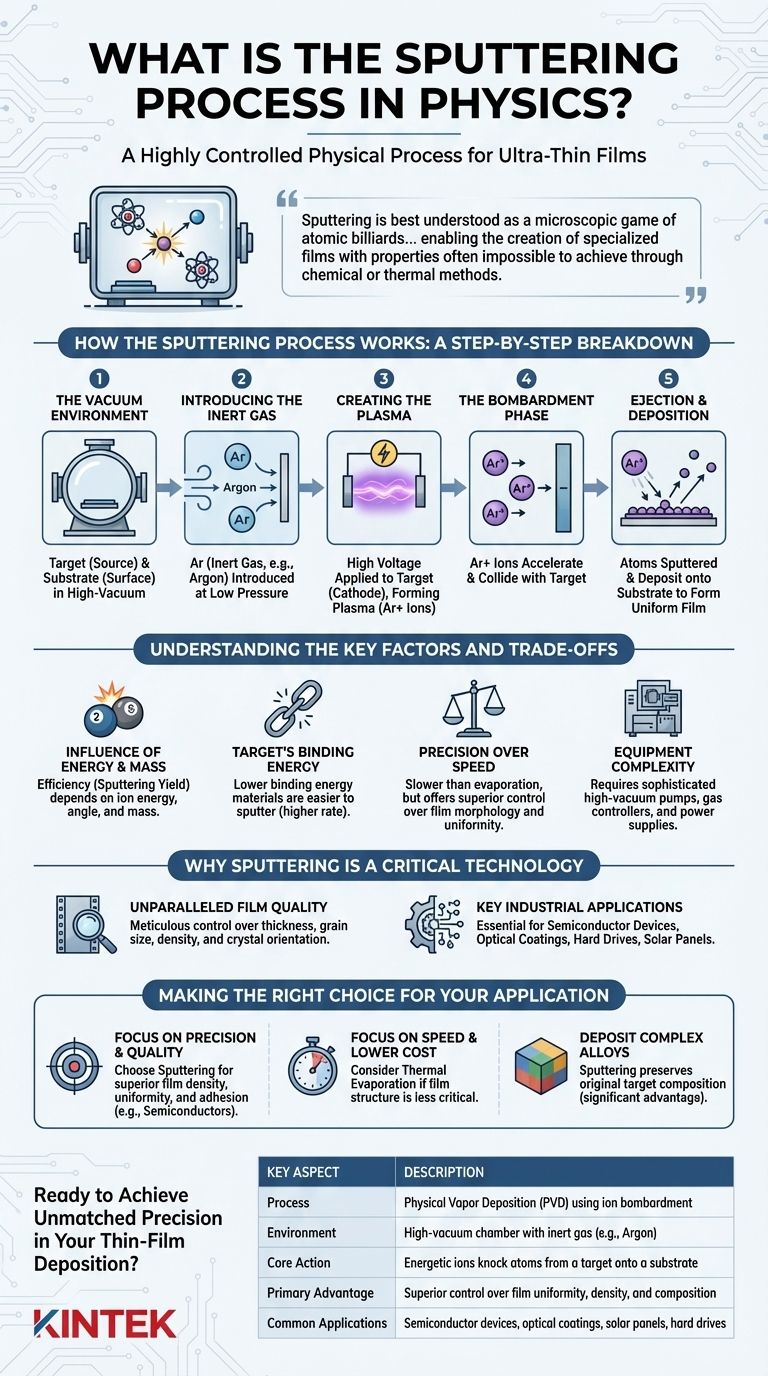

Cómo funciona el proceso de pulverización catódica: un desglose paso a paso

El proceso de pulverización catódica, aunque complejo en su física, sigue una secuencia de eventos clara y lógica. Cada paso es fundamental para garantizar la calidad y uniformidad de la película delgada final.

El entorno de vacío

Primero, tanto el objetivo (el material fuente) como el sustrato (la superficie a recubrir) se colocan dentro de una cámara de alto vacío. Este vacío es esencial para eliminar el aire y otros contaminantes que podrían interferir con el proceso o quedar atrapados en la película, comprometiendo su pureza.

Introducción del gas inerte

Luego, se introduce un gas inerte, más comúnmente Argón, en la cámara a una presión muy baja. Este gas no es reactivo y no se unirá químicamente con el material objetivo; su único propósito es servir como fuente para las partículas bombardeadas.

Creación del plasma

Se aplica un alto voltaje a través de la cámara, con el material objetivo actuando como cátodo (electrodo negativo). Este voltaje energiza los electrones libres, que colisionan con los átomos de Argón neutros. Estas colisiones arrancan electrones de los átomos de Argón, creando iones de Argón cargados positivamente y formando un gas ionizado brillante conocido como plasma.

La fase de bombardeo

Debido a que están cargados positivamente, los iones de Argón son atraídos intensamente hacia el objetivo cargado negativamente. Aceleran a través del plasma y colisionan con la superficie del objetivo con una energía cinética significativa. Esta es la acción física central del proceso.

Eyección y deposición

La transferencia de momento de la colisión iónica es lo suficientemente potente como para superar las fuerzas que unen los átomos del objetivo. Esto provoca que partículas microscópicas —átomos o moléculas— del material objetivo sean expulsadas físicamente, o "pulverizadas" (sputtered), de la superficie. Estas partículas expulsadas viajan a través del vacío y se depositan sobre el sustrato, construyendo gradualmente una película delgada y altamente uniforme.

Comprensión de los factores clave y las compensaciones

La efectividad y el resultado de la pulverización catódica no son aleatorios. Se rigen por principios físicos que pueden controlarse para lograr resultados específicos. Comprender estos factores es clave para apreciar las fortalezas y limitaciones de la tecnología.

La influencia de la energía y la masa

La eficiencia del proceso, conocida como rendimiento de pulverización catódica (sputtering yield), depende en gran medida de la energía, el ángulo y la masa de los iones bombardeantes. Los iones de mayor energía generalmente expulsan más átomos del objetivo, pero hay un punto de rendimiento decreciente.

La energía de enlace del objetivo

La naturaleza del material objetivo en sí es un factor crítico. Los materiales con una energía de enlace menor —lo que significa que sus átomos están menos fuertemente unidos— son más fáciles de pulverizar y tendrán una mayor tasa de deposición.

Precisión sobre velocidad

Una compensación significativa con la pulverización catódica es su tasa de deposición. En comparación con otros métodos como la evaporación térmica, la pulverización catódica es generalmente un proceso más lento. Este es el precio que se paga por un control superior sobre la morfología, densidad y uniformidad de la película.

Complejidad del equipo

Los sistemas de pulverización catódica requieren equipos sofisticados y a menudo costosos, que incluyen bombas de alto vacío, controladores de flujo de gas precisos y fuentes de alimentación especializadas. Esta complejidad lo convierte en un proceso a escala industrial más que en una simple técnica de sobremesa.

Por qué la pulverización catódica es una tecnología crítica

El control preciso que ofrece la pulverización catódica la convierte en una herramienta indispensable en la ciencia y las industrias de alta tecnología. Sus aplicaciones son generalizadas y a menudo se encuentran en los dispositivos que usamos todos los días.

Calidad de película inigualable

La pulverización catódica permite un control meticuloso sobre las propiedades de la película, incluido el grosor, el tamaño del grano, la densidad e incluso la orientación cristalina. Esta precisión es esencial para crear materiales de alto rendimiento.

Aplicaciones industriales clave

Esta tecnología es fundamental para la fabricación moderna. Se utiliza para producir dispositivos semiconductores, crear recubrimientos ópticos en lentes (como capas antirreflectantes) y depositar películas delgadas para discos duros, paneles solares y otros productos avanzados de nanotecnología.

Tomar la decisión correcta para su aplicación

Seleccionar una técnica de deposición depende enteramente de los requisitos del producto final. La pulverización catódica sobresale en aplicaciones donde las propiedades del material son primordiales.

- Si su enfoque principal es la precisión y la calidad de la película: La pulverización catódica ofrece un control superior sobre la densidad, uniformidad y adhesión de la película para aplicaciones exigentes como semiconductores o recubrimientos ópticos.

- Si su enfoque principal es la velocidad de deposición y un menor costo: Métodos más simples como la evaporación térmica pueden ser más eficientes para aplicaciones donde la estructura de la película es menos crítica.

- Si necesita depositar aleaciones o compuestos complejos: La pulverización catódica es muy eficaz para preservar la composición original del material objetivo en la película final, una ventaja significativa sobre otros métodos.

En última instancia, comprender la física de la pulverización catódica le permite aprovechar un proceso que transforma materias primas en superficies tecnológicas de alto rendimiento, un átomo a la vez.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Deposición física de vapor (PVD) mediante bombardeo iónico |

| Entorno | Cámara de alto vacío con gas inerte (p. ej., Argón) |

| Acción central | Iones energéticos expulsan átomos de un objetivo hacia un sustrato |

| Ventaja principal | Control superior sobre la uniformidad, densidad y composición de la película |

| Aplicaciones comunes | Dispositivos semiconductores, recubrimientos ópticos, paneles solares, discos duros |

¿Listo para lograr una precisión inigualable en su deposición de película delgada?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio de alto rendimiento, incluidos sistemas avanzados de pulverización catódica, para satisfacer las exigentes demandas de los laboratorios modernos y las instalaciones de I+D. Ya sea que esté desarrollando semiconductores de próxima generación, recubrimientos ópticos o productos de nanotecnología, nuestras soluciones ofrecen la calidad de película superior y el control que necesita.

Permita que nuestros expertos le ayuden a seleccionar el equipo adecuado para mejorar sus capacidades de investigación y producción. Contacte a KINTEK hoy mismo para discutir sus necesidades específicas de laboratorio y descubrir cómo nuestra tecnología de pulverización catódica puede impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Enfriador de trampa fría directa para vacío

La gente también pregunta

- ¿Por qué es necesario un portamuestras giratorio de alta precisión para los recubrimientos de Al-Zr? Garantiza la uniformidad y la precisión

- ¿Cuál es el mecanismo de crecimiento de los nanotubos de carbono? Dominando la CVD para una síntesis controlada

- ¿Por qué es importante el espesor de la película? Es la clave para controlar el rendimiento del material.

- ¿Qué es el método de pulverización catódica (sputtering)? Una guía para la deposición de películas delgadas de precisión

- ¿Cuál es el papel del sistema HF-CVD en la preparación de electrodos BDD? Soluciones escalables para la producción de diamantes dopados con boro

- ¿Qué es el método CVD para nanomateriales? Una guía para la fabricación de materiales a nivel atómico

- ¿Qué es un sistema MOCVD? La clave para el crecimiento de materiales a escala atómica para semiconductores de alto rendimiento

- ¿Cuál es la diferencia entre el sputtering de CC y el de RF? Elegir el método correcto para sus materiales