En términos técnicos, la soldadura fuerte (brazing) es un proceso de unión de metales donde un metal de aporte se calienta por encima de su punto de fusión y se distribuye entre dos o más piezas ajustadas. El metal de aporte, que tiene un punto de fusión más bajo que los metales base, es atraído hacia el espacio por acción capilar. Al enfriarse, se solidifica para formar una unión metalúrgica fuerte y permanente sin fundir los propios materiales base.

El principio central de la soldadura fuerte no es fundir los materiales base, sino utilizar una aleación de aporte especializada que se funde a una temperatura más baja. Esta aleación fluye hacia una unión ajustada con precisión dentro de un ambiente controlado y libre de oxígeno, creando una unión limpia y potente al enfriarse.

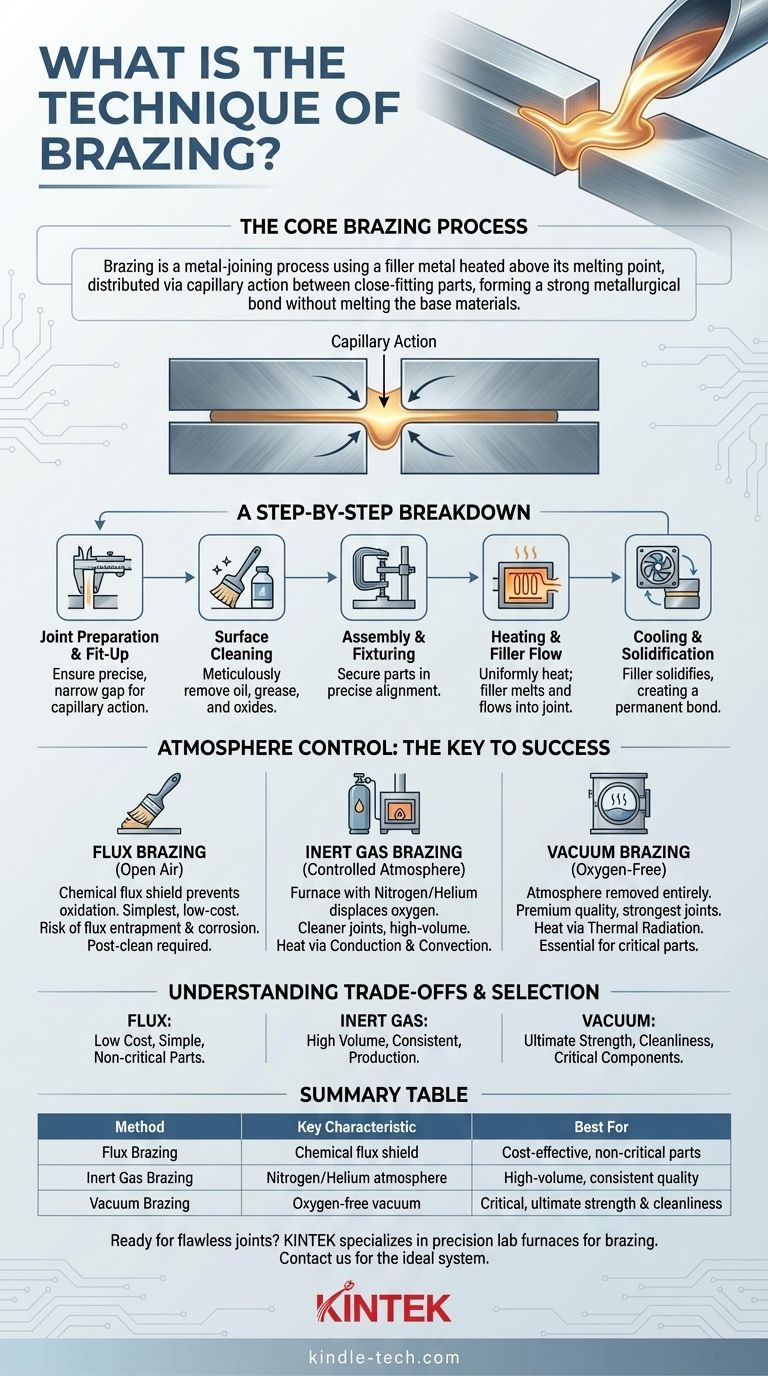

El proceso central de soldadura fuerte: un desglose paso a paso

La soldadura fuerte exitosa es un proceso sistemático que se basa en una cuidadosa preparación y ejecución. Cada paso es crítico para lograr una unión sólida y confiable.

Paso 1: Preparación y ajuste de la unión

El espacio entre las piezas a unir es un parámetro crítico. Debe ser lo suficientemente estrecho para permitir que la acción capilar atraiga el metal de aporte fundido hacia la unión, pero lo suficientemente ancho para permitir que el aporte penetre completamente.

Paso 2: Limpieza de la superficie

Todas las superficies dentro del área de la unión deben limpiarse meticulosamente. Cualquier contaminante como aceite, grasa u óxidos impedirá que el metal de aporte humedezca las superficies y cree una unión fuerte.

Paso 3: Montaje y fijación

Las piezas se ensamblan en su configuración final. Se mantienen en una alineación precisa utilizando abrazaderas, plantillas u otros accesorios de soporte para asegurar que no se muevan durante el ciclo de calentamiento y enfriamiento.

Paso 4: Calentamiento y flujo del aporte

El conjunto completo se calienta uniformemente en un horno. Cuando se alcanza la temperatura de soldadura fuerte, el metal de aporte se funde y fluye hacia la unión, desplazando el fundente o protegido por la atmósfera controlada.

Paso 5: Enfriamiento y solidificación

Una vez que el aporte ha penetrado completamente en la unión, el conjunto se enfría. El metal de aporte se solidifica, creando una conexión permanente y de alta resistencia entre los componentes. La pieza terminada puede requerir una limpieza final.

El papel crítico del control de la atmósfera

Calentar metales a temperaturas de soldadura fuerte los hace altamente reactivos con el oxígeno del aire, lo que forma óxidos que inhiben el proceso de unión. Por lo tanto, proteger la unión es innegociable.

El problema: Oxidación

A calor rojo, la mayoría de los metales se oxidarán rápidamente. Esta capa de óxido actúa como una barrera, impidiendo que la aleación de aporte fundida se una a los materiales base y resultando en una unión fallida.

Solución 1: Fundente

Para la soldadura fuerte al aire libre, se aplica un fundente químico a la unión. Cuando se calienta, el fundente se funde y crea un escudo protector sobre el área de la unión, previniendo la oxidación y limpiando las superficies para promover el flujo del aporte.

Solución 2: Atmósfera controlada (Gas inerte)

En aplicaciones más avanzadas, todo el proceso se realiza dentro de un horno lleno de una atmósfera controlada y libre de oxígeno. Se utilizan comúnmente gases inertes como el nitrógeno o el helio para desplazar todo el oxígeno, protegiendo el conjunto. En estos hornos, el calor se transfiere principalmente por conducción y convección.

Solución 3: Soldadura fuerte al vacío

Para las uniones de la más alta calidad, especialmente con metales reactivos, el proceso se realiza en un horno de vacío. Al eliminar la atmósfera por completo, se elimina la posibilidad de oxidación. En el vacío, la transferencia de calor ocurre exclusivamente por radiación térmica.

Comprendiendo las ventajas y desventajas

La elección del entorno de soldadura fuerte impacta directamente en el costo, la calidad y la compatibilidad de los materiales. No existe un único método "mejor"; la elección correcta depende enteramente de los requisitos de la aplicación.

Soldadura fuerte con fundente

Este es el método más simple y a menudo de menor costo. Sin embargo, conlleva el riesgo de que el fundente quede atrapado dentro de la unión, lo que puede provocar corrosión o crear un punto débil. Casi siempre se requiere una limpieza posterior a la soldadura.

Soldadura fuerte con gas inerte

Este método produce uniones más limpias que la soldadura fuerte con fundente y es adecuado para la producción de alto volumen en hornos continuos. Los costos principales son el horno especializado y el consumo de gas inerte.

Soldadura fuerte al vacío

Este es el proceso de soldadura fuerte premium, que produce las uniones más limpias, fuertes y confiables. Es esencial para aplicaciones aeroespaciales, médicas y otras críticas. Las desventajas son costos de equipo significativamente más altos y, en general, tiempos de ciclo más largos.

Cómo seleccionar el método de soldadura fuerte adecuado

Los objetivos específicos de su aplicación determinarán la técnica de soldadura fuerte más apropiada.

- Si su enfoque principal es la rentabilidad para piezas no críticas: La soldadura fuerte con fundente en un horno al aire libre o un horno de lote simple es el enfoque más directo.

- Si su enfoque principal es la producción de alto volumen con calidad constante: La soldadura fuerte en horno continuo con atmósfera de gas inerte proporciona un excelente equilibrio entre rendimiento y confiabilidad.

- Si su enfoque principal es la máxima resistencia y limpieza para componentes críticos: La soldadura fuerte al vacío es la elección definitiva, eliminando cualquier riesgo de contaminación atmosférica.

Comprender estos principios fundamentales (diseño de la unión, limpieza y control de la atmósfera) es clave para aprovechar la soldadura fuerte y crear conjuntos excepcionalmente fuertes y confiables.

Tabla resumen:

| Método de soldadura fuerte | Característica clave | Ideal para |

|---|---|---|

| Soldadura fuerte con fundente | Utiliza fundente químico para prevenir la oxidación | Piezas rentables y no críticas |

| Soldadura fuerte con gas inerte | Utiliza atmósfera de nitrógeno/helio | Producción de alto volumen, calidad constante |

| Soldadura fuerte al vacío | Ocurre en vacío libre de oxígeno | Componentes críticos, máxima resistencia y limpieza |

¿Listo para lograr uniones metálicas impecables y de alta resistencia? El equipo de soldadura fuerte adecuado es fundamental para su éxito. En KINTEK, nos especializamos en hornos de laboratorio de precisión para soldadura fuerte, incluidos modelos avanzados de atmósfera controlada y vacío. Nuestras soluciones garantizan un control óptimo de la temperatura y la pureza de la atmósfera para obtener resultados perfectos en todo momento.

Deje que nuestros expertos le ayuden a seleccionar el sistema de soldadura fuerte ideal para sus materiales y requisitos de aplicación específicos.

Contacte con KINTEK hoy mismo para una consulta y descubra cómo nuestro equipo de laboratorio confiable puede mejorar sus procesos de unión de metales.

Guía Visual

Productos relacionados

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

La gente también pregunta

- ¿Cómo funciona un recubridor de vacío? Consiga recubrimientos ultrarresistentes y de alto rendimiento para sus productos

- ¿Qué es la pirólisis controlada? Una guía para convertir residuos en productos valiosos

- ¿Qué material no se puede endurecer? Comprender los metales no endurecibles para sus proyectos

- ¿Cómo cambia el recocido las propiedades del acero? Aumenta la maquinabilidad y alivia la tensión

- ¿Cuál es el rango de temperatura requerido para la pirólisis? Una guía para optimizar el biocarbón, el bioaceite y el syngas

- ¿Qué papel juegan los hornos industriales de alta temperatura en la recuperación de PGM? Maximice el rendimiento de platino con calor de precisión

- ¿Qué es la sinterización en la porcelana? La clave para desbloquear la fuerza y la vitrificación

- ¿Qué es un horno de sinterización por microondas? Desbloquee un procesamiento térmico más rápido y uniforme