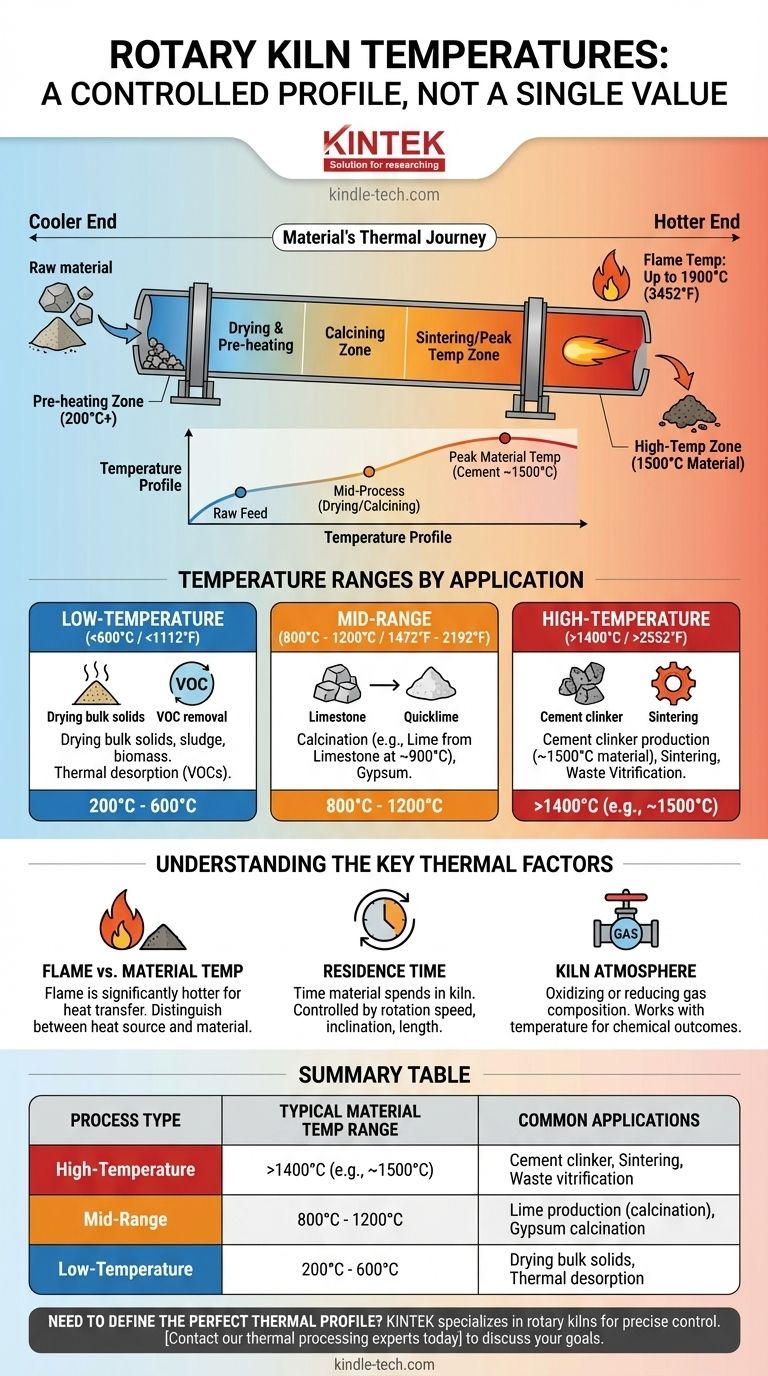

La temperatura de un horno rotatorio no es un valor único, sino un perfil altamente controlado que abarca un amplio rango. Si bien los procesos específicos de alta temperatura, como la fabricación de cemento, calientan el material a 1500 °C (2732 °F) utilizando llamas que pueden alcanzar los 1900 °C (3452 °F), la capacidad operativa general de los hornos rotatorios se extiende desde tan solo 200 °C hasta más de 2500 °C para satisfacer diversas necesidades industriales.

Un horno rotatorio no tiene una sola temperatura. En cambio, está diseñado para mantener un perfil de temperatura preciso a lo largo de su longitud, con zonas distintas personalizadas para impulsar una reacción química o un cambio físico específico en el material que se está procesando.

Por qué un horno tiene un perfil, no una temperatura única

Preguntar por "la" temperatura de un horno es como preguntar por "la" velocidad de un coche durante un viaje a campo traviesa. El valor cambia según el terreno y el objetivo. La temperatura de un horno es igualmente dinámica y con un propósito específico.

El papel crítico de las zonas de temperatura

Un horno rotatorio se divide funcionalmente en diferentes zonas de temperatura. Una configuración común incluye una zona de precalentamiento y una zona de calentamiento o calcinación a alta temperatura.

Cada una de estas zonas se puede configurar y controlar de forma independiente. Esto permite el calentamiento gradual y preciso del material a medida que viaja a lo largo del tambor inclinado y giratorio.

El viaje térmico del material

La materia prima se introduce en el extremo superior y más frío del horno. A medida que el horno gira, el material se vuelca y progresa hacia el extremo inferior y más caliente, donde se encuentra el quemador.

Este viaje asegura que el material se seque, se precaliente y luego se someta a la temperatura máxima del proceso en una secuencia controlada, maximizando la eficiencia y garantizando la calidad del producto.

Rangos de temperatura por aplicación

El perfil de temperatura requerido está dictado completamente por el objetivo del proceso. Un horno utilizado para secar astillas de madera opera en un ámbito térmico completamente diferente al de uno utilizado para producir cemento.

Procesos de alta temperatura (>1400°C)

Este es el rango para crear clínker de cemento, sinterizar minerales o vitrificar residuos peligrosos. En estas aplicaciones, el objetivo es inducir cambios químicos fundamentales en el material.

Para el cemento, la mezcla cruda se calienta a aproximadamente 1500 °C (2732 °F). Para lograr esto, la llama en el quemador puede alcanzar temperaturas tan altas como 1900 °C (3452 °F).

Procesos de rango medio (800°C - 1200°C)

Este rango es típico para la calcinación, un proceso que elimina componentes químicamente ligados mediante calor. Un ejemplo principal es la producción de cal a partir de piedra caliza (carbonato de calcio).

Calentar la piedra caliza a alrededor de 900 °C (1652 °F) expulsa dióxido de carbono, convirtiéndola en óxido de calcio (cal viva).

Procesos de baja temperatura (<600°C)

Los hornos también se utilizan para procesos que requieren un calentamiento mucho más suave. Estas aplicaciones a menudo comienzan tan bajo como 200 °C (392 °F).

Los usos comunes incluyen el secado de sólidos a granel, lodos o biomasa, así como la desorción térmica para eliminar compuestos orgánicos volátiles (COV) de suelos contaminados.

Comprensión de los factores térmicos clave

La temperatura es el parámetro principal, pero no funciona de forma aislada. Varios otros factores son críticos para un proceso térmico exitoso.

Temperatura de la llama frente a la temperatura del material

Es crucial distinguir entre la temperatura de la fuente de calor (la llama) y la temperatura del material en sí. La llama siempre es significativamente más caliente para facilitar una transferencia de calor eficiente al lecho de material.

Tiempo de residencia

La cantidad de tiempo que el material pasa dentro del horno es tan importante como la temperatura máxima que alcanza. El tiempo de residencia se controla mediante la velocidad de rotación del horno, su ángulo de inclinación y su longitud.

Atmósfera del horno

La composición del gas dentro del horno (la atmósfera) se puede controlar para que sea oxidante (oxígeno en exceso) o reductora (escasez de oxígeno). Este factor funciona junto con la temperatura para lograr resultados químicos específicos, particularmente en el procesamiento de minerales y metales.

Tomar la decisión correcta para su objetivo

El perfil de temperatura correcto está determinado por su producto final. Comprender la transformación requerida de su material es el primer paso para definir su proceso.

- Si su enfoque principal es la producción de cemento o sinterización: Operará en el extremo superior del espectro, con temperaturas del material cercanas a los 1500 °C.

- Si su enfoque principal es la calcinación (por ejemplo, cal o yeso): Su perfil de temperatura objetivo generalmente se encontrará dentro del rango de 800 °C a 1200 °C.

- Si su enfoque principal es el secado o la desorción térmica: Utilizará un proceso de baja temperatura, que a menudo opera entre 200 °C y 600 °C.

En última instancia, un horno rotatorio es una herramienta versátil definida no por una sola temperatura, sino por su capacidad para ofrecer el viaje térmico preciso que requiere su material.

Tabla de resumen:

| Tipo de proceso | Rango de temperatura típico del material | Aplicaciones comunes |

|---|---|---|

| Alta temperatura | >1400°C (p. ej., ~1500°C) | Producción de clínker de cemento, sinterización, vitrificación de residuos |

| Rango medio | 800°C - 1200°C | Producción de cal (calcinación), calcinación de yeso |

| Baja temperatura | 200°C - 600°C | Secado de sólidos a granel, desorción térmica de contaminantes |

¿Necesita definir el perfil térmico perfecto para su material?

KINTEK se especializa en el diseño y suministro de hornos rotatorios robustos y equipos de laboratorio para satisfacer sus necesidades precisas de procesamiento térmico. Ya sea que su objetivo sea la sinterización a alta temperatura, la calcinación de rango medio o el secado a baja temperatura, nuestras soluciones garantizan un control preciso de la temperatura, eficiencia y calidad del producto.

Póngase en contacto con nuestros expertos en procesamiento térmico hoy mismo para discutir cómo podemos ayudarle a alcanzar sus objetivos de proceso específicos.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Tubular Rotatorio de Múltiples Zonas de Calentamiento Dividido

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio para Regeneración de Carbón Activado

La gente también pregunta

- ¿Qué es la zona de secado en un horno rotatorio? Aumente la eficiencia con soluciones de secado modernas

- ¿Cuál es el principio del horno rotatorio? Dominando el Procesamiento Térmico Continuo

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura