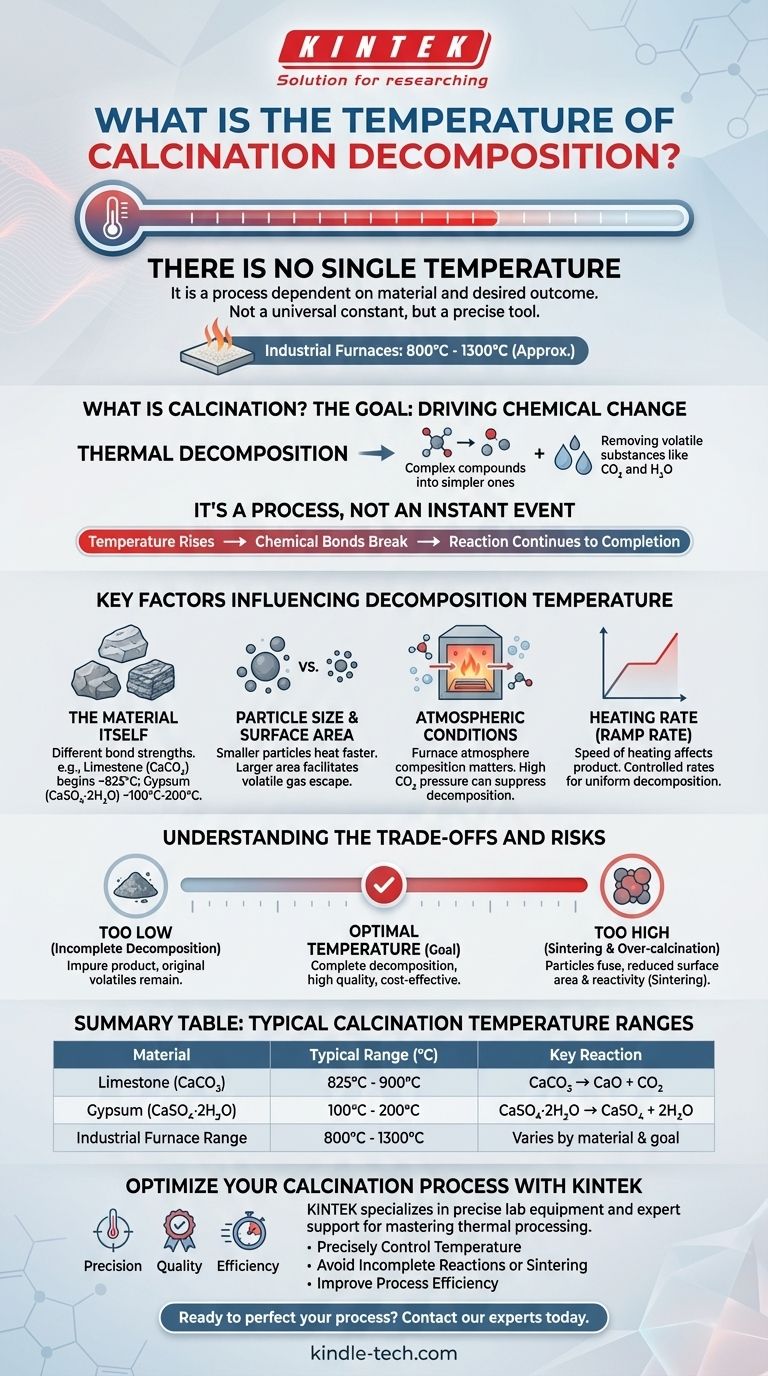

No existe una temperatura única para la descomposición por calcinación. Es un proceso que ocurre en un rango de temperaturas, que depende enteramente del material específico que se está calentando y del resultado deseado. Si bien los hornos de calcinación industriales a menudo operan entre 800 °C y 1300 °C, la temperatura de descomposición real para cualquier sustancia dada es una propiedad física única.

La temperatura de calcinación no es una constante universal, sino una variable que debe controlarse con precisión. La temperatura correcta está dictada por los enlaces químicos dentro de un material específico y la energía necesaria para romperlos.

¿Qué es la calcinación? Una mirada más profunda

Para comprender la temperatura, primero debe comprender el propósito del proceso. La calcinación es un tratamiento termoquímico utilizado para inducir un cambio químico en un material.

El objetivo: Impulsar el cambio químico

El objetivo principal es la descomposición térmica, que implica la descomposición de un compuesto complejo en otros más simples mediante el calentamiento.

Este proceso se utiliza con mayor frecuencia para eliminar sustancias volátiles que están unidas químicamente dentro de la estructura cristalina del material, como el dióxido de carbono (CO₂) o el agua (H₂O).

Es un proceso, no un evento instantáneo

La descomposición no ocurre instantáneamente a un grado específico. A medida que la temperatura del material aumenta, alcanza un punto en el que ciertos enlaces químicos se vuelven inestables y comienzan a romperse.

Este proceso continúa mientras se mantenga la temperatura, hasta que la reacción se complete. La "temperatura de calcinación" comúnmente citada es la temperatura requerida para llevar esta reacción a su finalización a una velocidad práctica.

Factores clave que influyen en la temperatura de descomposición

La temperatura requerida es una función de varias variables. Comprender estos factores es fundamental para controlar cualquier proceso de calcinación.

El material en sí

Este es el factor más significativo. Cada material tiene un punto de descomposición diferente basado en la fuerza de sus enlaces químicos.

Por ejemplo, la descomposición de la piedra caliza (carbonato de calcio, CaCO₃) en cal (CaO) y CO₂ comienza alrededor de los 825 °C. En contraste, la eliminación de agua químicamente unida del yeso (CaSO₄·2H₂O) ocurre a temperaturas mucho más bajas, típicamente entre 100 °C y 200 °C.

Tamaño de partícula y área de superficie

Las partículas más pequeñas se calientan de manera más uniforme y rápida. Una mayor área de superficie permite que los gases volátiles como el CO₂ escapen más fácilmente, lo que puede facilitar un proceso de descomposición más eficiente a una temperatura ligeramente más baja o en menos tiempo.

Condiciones atmosféricas

La composición de la atmósfera del horno juega un papel crucial. Por ejemplo, la presencia de una alta presión parcial de CO₂ en el horno suprimirá la descomposición del carbonato de calcio, lo que requerirá una temperatura más alta para impulsar la reacción.

Velocidad de calentamiento (velocidad de rampa)

La rapidez con la que se calienta el material a la temperatura objetivo puede influir en las características del producto final. Una velocidad de calentamiento lenta y controlada a menudo permite una descomposición más completa y uniforme.

Comprender las compensaciones y los riesgos

Elegir la temperatura incorrecta puede provocar fallas en el proceso, desperdicio de energía o un producto final de baja calidad.

Descomposición incompleta

Si la temperatura es demasiado baja o el tiempo de calentamiento es demasiado corto, el material no se descompondrá por completo. Esto da como resultado un producto impuro que aún contiene los componentes volátiles originales, lo que anula el propósito del proceso.

Sinterización y sobrecalcinación

Si la temperatura es demasiado alta, las partículas del material pueden comenzar a fusionarse, un proceso conocido como sinterización. Esto reduce el área de superficie y la reactividad del producto final, lo que a menudo es muy indeseable. Por ejemplo, la cal sobrecalcinada es menos reactiva y de menor calidad.

Energía y costo

Las temperaturas más altas requieren mucha más energía, lo que conlleva mayores costos operativos. Optimizar el proceso para usar la temperatura efectiva más baja es un objetivo clave en cualquier aplicación industrial.

Determinación de la temperatura adecuada para su aplicación

La temperatura ideal es aquella que logra una descomposición completa sin causar efectos secundarios indeseables como la sinterización, todo dentro de un marco económicamente viable.

- Si su enfoque principal es producir un material altamente reactivo (como la cal viva): Debe encontrar la temperatura precisa que elimine todo el CO₂ sin exceder el punto en el que la sinterización comienza a reducir el área de superficie.

- Si su enfoque principal es simplemente eliminar el agua ligada (deshidratación): Es probable que su temperatura sea mucho más baja, dirigida solo a romper los enlaces específicos que mantienen unidas las moléculas de agua.

- Si su enfoque principal es maximizar el rendimiento y la rentabilidad: Deberá equilibrar la temperatura, el tiempo de calentamiento y el tamaño de las partículas para lograr la calidad mínima aceptable del producto en el menor tiempo posible.

En última instancia, una calcinación exitosa proviene de tratar la temperatura no como un número fijo, sino como una herramienta precisa para lograr una transformación material específica.

Tabla resumen:

| Material | Rango de temperatura de calcinación típico (°C) | Reacción de descomposición clave |

|---|---|---|

| Piedra caliza (CaCO₃) | 825 °C - 900 °C | CaCO₃ → CaO + CO₂ |

| Yeso (CaSO₄·2H₂O) | 100 °C - 200 °C | CaSO₄·2H₂O → CaSO₄ + 2H₂O |

| Rango de horno industrial | 800 °C - 1300 °C | Varía según el material y el objetivo |

Optimice su proceso de calcinación con KINTEK

Elegir la temperatura de calcinación correcta es fundamental para lograr una descomposición completa, prevenir la sinterización y controlar los costos de energía. La temperatura precisa depende completamente de su material específico y del resultado deseado.

KINTEK se especializa en proporcionar el equipo de laboratorio preciso y el soporte experto que necesita para dominar su procesamiento térmico. Ya sea que esté descomponiendo carbonatos, deshidratando yeso o desarrollando un nuevo material, nuestros hornos de alta temperatura y consumibles están diseñados para un control y una repetibilidad exactos.

Le ayudamos a:

- Controlar la temperatura con precisión: Logre el perfil térmico exacto requerido para la descomposición de su material específico.

- Evitar reacciones incompletas o sinterización: Asegure un producto final reactivo y de alta calidad.

- Mejorar la eficiencia del proceso: Optimice su uso de energía y rendimiento.

¿Listo para perfeccionar su proceso de calcinación? Contacte hoy mismo a nuestros expertos en procesamiento térmico para discutir su aplicación y encontrar la solución ideal para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Sinterización Dental de Porcelana al Vacío

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

- Horno de Sinterización de Cerámica de Porcelana Dental de Zirconio para Sillón con Transformador

La gente también pregunta

- ¿Cuáles son las ventajas de usar un horno tubular rotatorio para catalizadores MoVOx? Mejora de la uniformidad y la cristalinidad

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿Cuál es la diferencia entre la combustión, la pirólisis y la gasificación? Una guía sobre las tecnologías de conversión térmica

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras