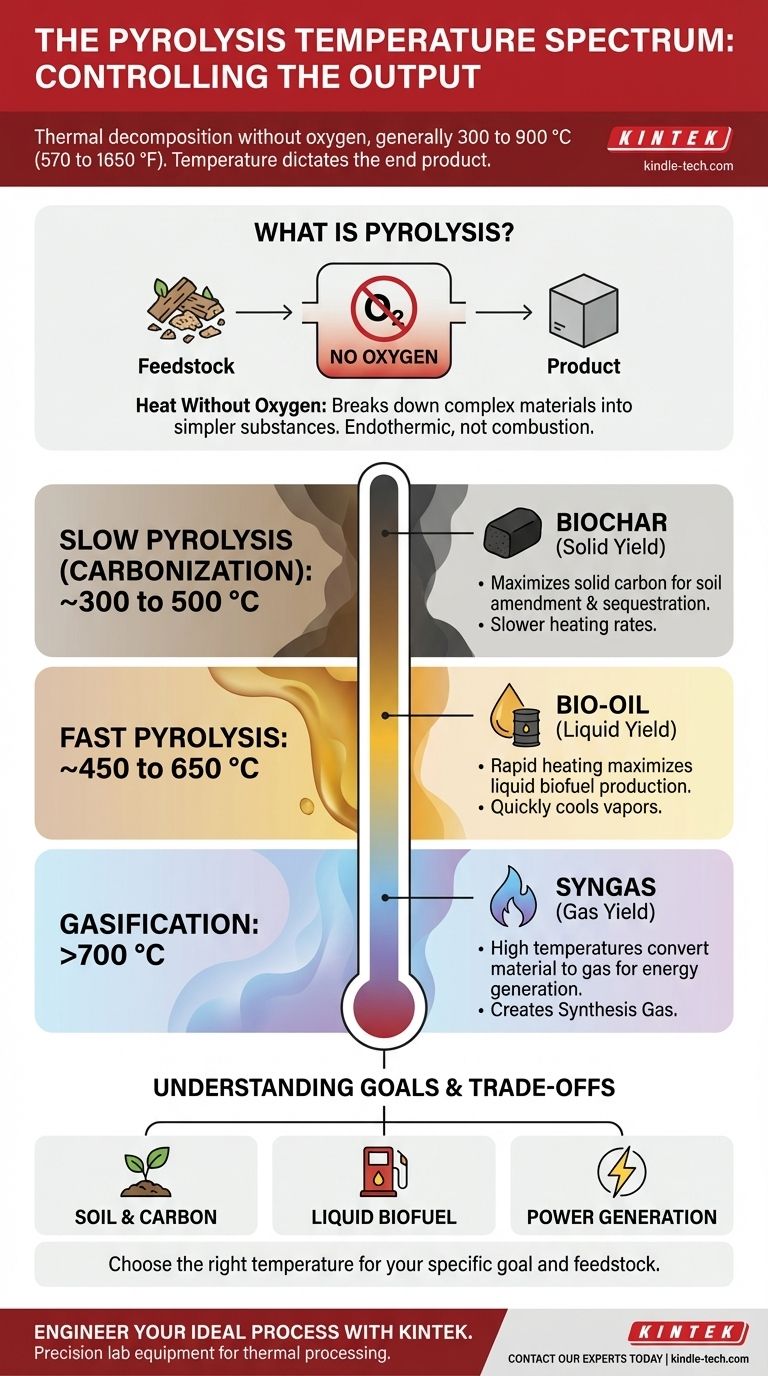

La pirólisis es un proceso de descomposición térmica que generalmente ocurre en el rango de temperatura de 300 a 900 °C (570 a 1650 °F). Si bien la descomposición inicial de materiales orgánicos como la madera puede comenzar a temperaturas más bajas alrededor de 200–300 °C, la temperatura objetivo está dictada enteramente por los productos finales deseados.

La temperatura específica utilizada en la pirólisis no es un número fijo, sino un parámetro de control crítico. La idea central es que cambiar la temperatura cambia directamente el resultado, lo que le permite elegir entre producir un sólido (biocarbón), un líquido (bioaceite) o un gas (gas de síntesis).

¿Qué es exactamente la pirólisis?

El mecanismo central: calor sin oxígeno

La pirólisis es la descomposición química de materiales a temperaturas elevadas en un entorno anóxico, lo que significa en ausencia de oxígeno.

Sin oxígeno, el material no puede "arder" o combustionar en el sentido tradicional. En cambio, el calor descompone sus complejas estructuras químicas en sustancias más simples, a menudo más valiosas.

Pirólisis frente a combustión

Es esencial distinguir la pirólisis de la combustión (quema).

La combustión requiere oxígeno y es una reacción exotérmica que libera energía en forma de calor y luz, produciendo principalmente dióxido de carbono, agua y ceniza.

La pirólisis requiere un ambiente libre de oxígeno y es una reacción endotérmica, lo que significa que requiere una entrada continua de energía para sostenerse. Transforma una materia prima en lugar de simplemente consumirla.

El papel crítico de la temperatura

La temperatura es el factor más importante que influye en los productos finales de la pirólisis. Se utilizan diferentes rangos de temperatura para maximizar el rendimiento de un producto específico.

Pirólisis lenta (Carbonización): ~300 a 500 °C

Este proceso utiliza temperaturas más bajas y velocidades de calentamiento más lentas.

Estas condiciones favorecen la producción de un sólido estable y rico en carbono conocido como biocarbón. El objetivo aquí es maximizar el rendimiento sólido.

Pirólisis rápida: ~450 a 650 °C

Este proceso utiliza temperaturas moderadas a altas y un calentamiento muy rápido.

Estas condiciones están optimizadas para descomponer el material en vapores, que luego se enfrían y condensan rápidamente para formar un producto líquido conocido como bioaceite o aceite de pirólisis. Este proceso maximiza el rendimiento líquido.

Gasificación: >700 °C

A temperaturas muy altas, el proceso se denomina típicamente gasificación.

El objetivo aquí es descomponer el material casi por completo en sus componentes gaseosos, creando una mezcla llamada gas de síntesis (gas de síntesis). Esto maximiza el rendimiento de gas para la producción de energía.

Comprender las compensaciones

Elegir una temperatura de pirólisis implica equilibrar factores en competencia. No existe una única temperatura "mejor"; solo existe la temperatura correcta para un objetivo específico.

Temperatura frente a rendimiento del producto

La compensación central es entre los tres tipos de productos. Una temperatura que maximiza el rendimiento de biocarbón inherentemente producirá menos bioaceite y gas de síntesis, y viceversa. El proceso debe diseñarse específicamente para el resultado deseado.

Variabilidad de la materia prima

El rango de temperatura ideal también depende de la materia prima (el material de partida). La madera, los residuos agrícolas, el plástico y los neumáticos tienen diferentes composiciones químicas y se descompondrán de manera diferente, lo que requiere un ajuste fino de la temperatura del proceso.

Costos de entrada de energía

Alcanzar y mantener temperaturas más altas requiere una mayor entrada de energía. Esto aumenta el costo operativo y la complejidad del sistema. Un desafío clave de ingeniería es utilizar parte del gas de síntesis producido durante el proceso para proporcionar el calor necesario para sostenerlo.

Tomar la decisión correcta para su objetivo

Su temperatura objetivo se define por el producto que desea crear.

- Si su enfoque principal es la enmienda del suelo o la captura de carbono: Apunte a una pirólisis lenta a baja temperatura (alrededor de 400 °C) para maximizar la producción de biocarbón estable.

- Si su enfoque principal es crear un biocombustible líquido: Apunte a una pirólisis rápida de rango medio (alrededor de 500 °C) con calentamiento rápido para maximizar el rendimiento de bioaceite.

- Si su enfoque principal es generar gas combustible para energía: Apunte a un proceso a temperatura más alta como la gasificación (>700 °C) para convertir la materia prima principalmente en gas de síntesis.

Al comprender la relación entre la temperatura y los resultados, puede controlar el proceso de pirólisis para lograr sus objetivos químicos o energéticos específicos.

Tabla de resumen:

| Producto objetivo | Tipo de proceso | Rango de temperatura típico | Característica clave |

|---|---|---|---|

| Biocarbón | Pirólisis lenta | 300–500 °C | Maximiza el rendimiento de carbono sólido para el suelo/secuestro |

| Bioaceite | Pirólisis rápida | 450–650 °C | El calentamiento rápido maximiza la producción de biocombustible líquido |

| Gas de síntesis | Gasificación | >700 °C | Las altas temperaturas maximizan el rendimiento de gas para energía |

¿Listo para diseñar su proceso de pirólisis para obtener resultados óptimos?

En KINTEK, nos especializamos en equipos de laboratorio de precisión y consumibles para el procesamiento térmico. Ya sea que esté desarrollando biocarbón para la captura de carbono, optimizando la producción de bioaceite o generando gas de síntesis para energía, nuestras soluciones proporcionan el control de temperatura exacto y la confiabilidad que necesita.

Construyamos juntos su configuración de pirólisis ideal. Contacte a nuestros expertos hoy para discutir su materia prima específica y los productos objetivo.

Guía Visual

Productos relacionados

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Cómo funciona un horno tubular? Domine el control térmico y atmosférico preciso

- ¿Qué tubo se utiliza para un horno tubular? Elija el material adecuado para la temperatura y la atmósfera

- ¿Cómo se limpia un horno de tubo de alúmina? Prolongue la vida útil del tubo con un mantenimiento adecuado

- ¿Por qué es necesario un soporte de tubo cerámico de alúmina para experimentos a 1100 °C? Garantice la precisión de los datos y la inercia química

- ¿Cuáles son las ventajas de utilizar un revestimiento de alúmina en un horno tubular para simulaciones de corrosión por combustión de biomasa?