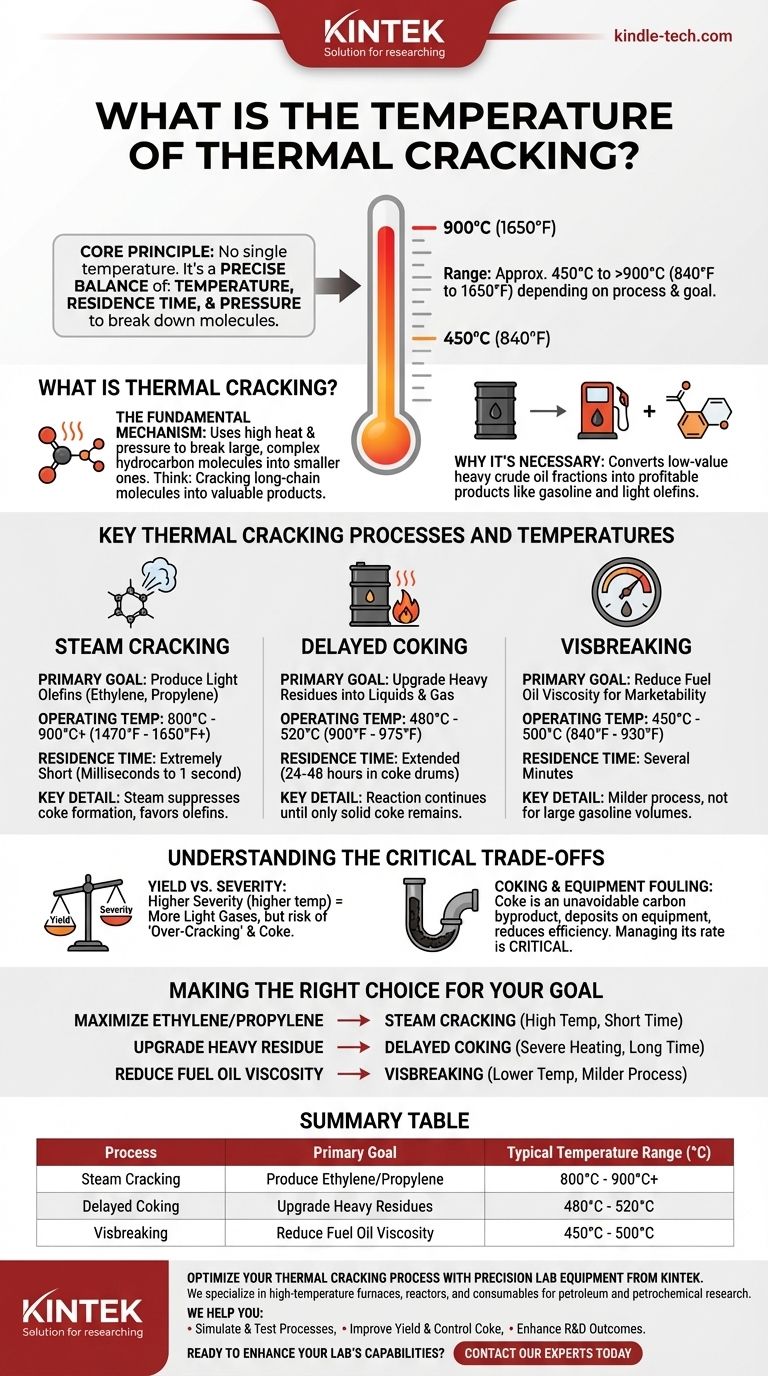

La temperatura para el craqueo térmico oscila entre aproximadamente 450 °C y más de 900 °C (840 °F y 1650 °F), dependiendo del proceso específico y el resultado deseado. Procesos como el craqueo con vapor utilizan temperaturas extremadamente altas durante períodos muy cortos para producir olefinas ligeras, mientras que el visbreaking utiliza temperaturas más bajas durante períodos más largos para reducir la viscosidad del fuelóleo pesado.

El principio fundamental a comprender es que no existe una única temperatura para el craqueo térmico. En cambio, es un equilibrio controlado con precisión entre la temperatura, el tiempo de residencia y la presión, que se manipulan para descomponer grandes moléculas de hidrocarburos en una mezcla específica de productos más pequeños y valiosos.

¿Qué es el craqueo térmico?

El mecanismo fundamental

El craqueo térmico es un proceso de refinación que utiliza calor y presión elevados para romper moléculas de hidrocarburos grandes y complejas en moléculas más pequeñas y de menor peso molecular. Es uno de los procesos de conversión más antiguos y fundamentales en la industria petrolera.

Piense en ello como usar energía térmica para "romper" moléculas de cadena larga en una mezcla de productos más valiosos, como gasolina, queroseno y olefinas ligeras como etileno y propileno.

Por qué es necesario

El petróleo crudo contiene una amplia variedad de hidrocarburos, muchos de los cuales son demasiado grandes y pesados para su uso directo como productos de alto valor como la gasolina. El craqueo térmico permite a las refinerías convertir aceites pesados y residuos de bajo valor en una gama de productos más rentable.

Procesos clave de craqueo térmico y temperaturas

La temperatura operativa específica se adapta al tipo de materia prima que se procesa y a los productos que más se desean.

Craqueo con vapor

El craqueo con vapor es un proceso de alta severidad utilizado para producir bloques de construcción petroquímicos fundamentales. Los productos principales son las olefinas ligeras, especialmente el etileno y el propileno.

- Temperatura de funcionamiento: 800 °C - 900 °C (1470 °F - 1650 °F), o incluso superior.

- Tiempo de residencia: Extremadamente corto, a menudo en el rango de milisegundos a un segundo.

- Detalle clave: Se añade vapor a la materia prima para reducir la presión parcial de los hidrocarburos, lo que suprime la formación de coque y favorece la producción de olefinas valiosas.

Coquización retardada

La coquización retardada es una forma severa de craqueo térmico diseñada para mejorar los residuos de refinería más pesados (el "fondo del barril") en productos líquidos y gaseosos más valiosos, dejando atrás un coque de petróleo sólido.

- Temperatura de funcionamiento: La materia prima se calienta a 480 °C - 520 °C (900 °F - 975 °F) en un horno.

- Tiempo de residencia: La materia prima calentada reside luego en grandes "tambores de coque" durante un período prolongado (24-48 horas), donde las reacciones de craqueo continúan hasta que solo queda coque.

Visbreaking

El visbreaking (ruptura de viscosidad) es un proceso de craqueo térmico más suave. Su objetivo principal no es crear grandes volúmenes de gasolina, sino reducir la viscosidad del fuelóleo pesado para hacerlo más fluido y comercializable.

- Temperatura de funcionamiento: 450 °C - 500 °C (840 °F - 930 °F).

- Tiempo de residencia: Relativamente más largo que el craqueo con vapor, típicamente varios minutos.

Comprensión de las compensaciones críticas

La eficacia y la rentabilidad del craqueo térmico dependen de la gestión de un delicado equilibrio entre las condiciones de reacción y las limitaciones operativas.

Rendimiento frente a severidad

El término severidad se refiere a la intensidad de las condiciones de craqueo, impulsada principalmente por la temperatura y el tiempo de residencia.

Una mayor severidad (por ejemplo, mayor temperatura) conduce a un craqueo más extenso, lo que aumenta el rendimiento de gases ligeros como el etileno. Sin embargo, llevar la severidad demasiado alta puede "sobrecraquear" las moléculas, produciendo cantidades excesivas de metano de bajo valor y coque sólido.

Formación de coque y ensuciamiento de equipos

El coque es un subproducto inevitable, rico en carbono, del craqueo térmico. Se deposita en el interior de los tubos del horno y otros equipos.

Este ensuciamiento reduce la eficiencia de la transferencia de calor y aumenta la caída de presión, lo que obliga a realizar paradas periódicas para su limpieza. La gestión de la velocidad de formación de coque es el desafío operativo más importante en cualquier unidad de craqueo térmico.

Tomar la decisión correcta para su objetivo

La temperatura y el proceso óptimos están dictados completamente por el objetivo económico y la materia prima disponible.

- Si su enfoque principal es maximizar el etileno y el propileno para petroquímicos: Debe utilizar las temperaturas muy altas y los tiempos de residencia cortos característicos del craqueo con vapor.

- Si su enfoque principal es mejorar los residuos pesados y viscosos en combustibles más ligeros: El calentamiento severo y el largo tiempo de residencia de un coquizador retardado son la opción apropiada.

- Si su enfoque principal es simplemente hacer que el fuelóleo pesado sea comercializable reduciendo su viscosidad: Un proceso más suave y a menor temperatura como el visbreaking es la solución más económica.

En última instancia, controlar la temperatura en el craqueo térmico consiste en dirigir con precisión las reacciones químicas hacia el conjunto de productos más rentable.

Tabla de resumen:

| Proceso | Objetivo principal | Rango de temperatura típico (°C) |

|---|---|---|

| Craqueo con vapor | Producir etileno/propileno | 800 °C - 900 °C+ |

| Coquización retardada | Mejorar residuos pesados | 480 °C - 520 °C |

| Visbreaking | Reducir la viscosidad del fuelóleo | 450 °C - 500 °C |

Optimice su proceso de craqueo térmico con equipos de laboratorio de precisión de KINTEK.

Ya sea que esté desarrollando nuevos catalizadores, analizando materias primas o monitoreando la eficiencia del proceso, el equipo adecuado es fundamental para el éxito. KINTEK se especializa en hornos, reactores y consumibles de alta temperatura diseñados para satisfacer las rigurosas demandas de los laboratorios de petróleo y petroquímica.

Ayudamos a nuestros clientes a:

- Simular y probar procesos de craqueo con precisión.

- Mejorar el rendimiento y controlar la formación de coque.

- Mejorar los resultados de investigación y desarrollo.

¿Listo para mejorar las capacidades de su laboratorio? Comuníquese con nuestros expertos hoy mismo para encontrar la solución perfecta para sus necesidades de procesamiento térmico.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1400 ℃ para laboratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuáles son los tres tipos de pirólisis? Una guía para elegir el proceso adecuado para su producto final

- ¿Se pueden reparar los tubos de vacío? La guía definitiva sobre vida útil y reemplazo

- ¿Cuál es el rango de temperatura del tubo de alúmina? Una guía para maximizar el rendimiento y la vida útil

- ¿Qué papel juegan los hornos de sinterización o tubos de alta temperatura en los catalizadores de biomasa? Ingeniería del Esqueleto de Carbono

- ¿Por qué la regulación del flujo de gas y los tubos de cuarzo son esenciales para el recocido de catalizadores? Garantizan la integridad de los poros y la pureza.

- ¿Por qué se requiere un horno de vacío o un horno de tubo para la activación de MOF? Desbloquee el potencial completo de sus materiales porosos

- ¿Cómo influye el control preciso de la temperatura en un horno de calentamiento en la fusión por fundente de vidrios MOF? Garantizar la integridad estructural

- ¿Qué es el método de pirólisis de residuos? Una guía para convertir basura en combustible y productos químicos