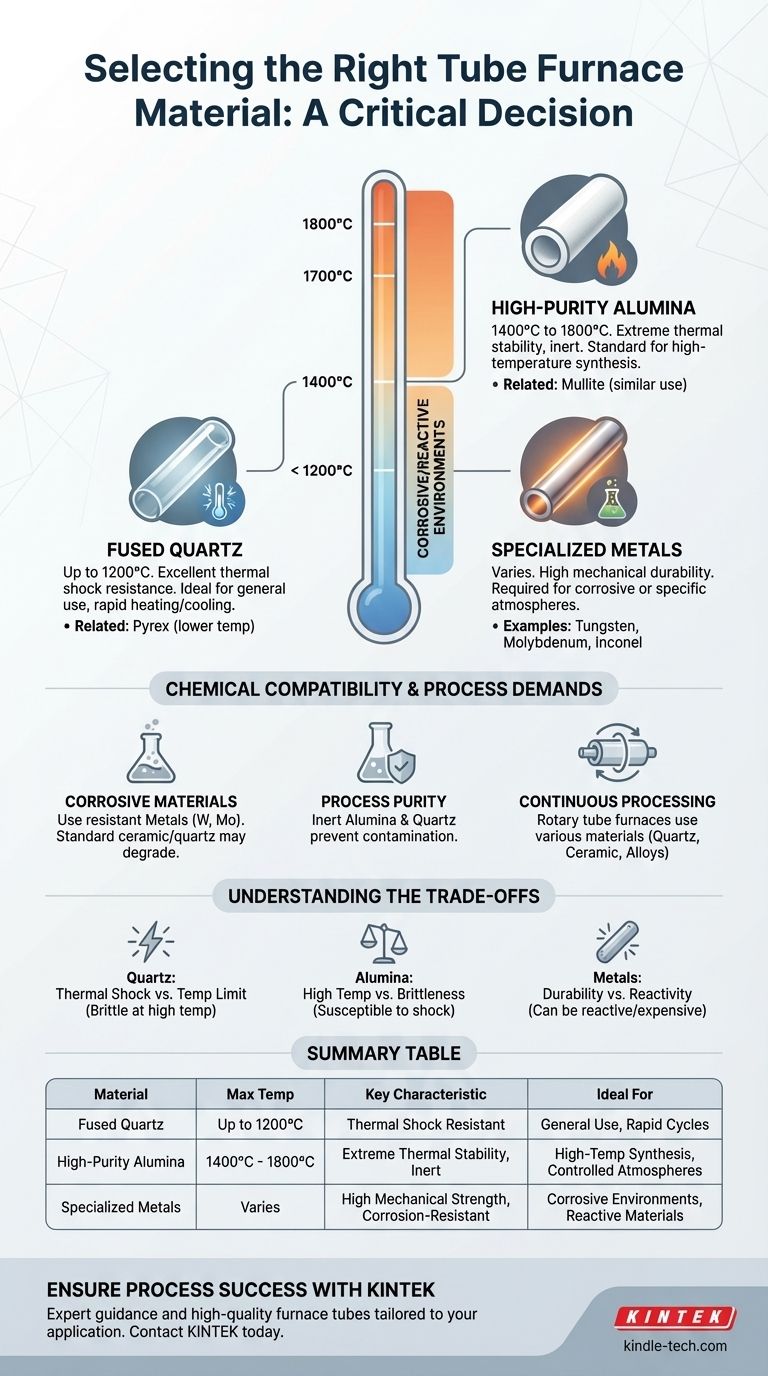

El material utilizado para el tubo de un horno no es un detalle menor; es el componente más crítico que define las capacidades del horno. Los materiales más comunes son la alúmina de alta pureza, el cuarzo fundido y metales especializados. La selección final es una función directa de la temperatura de funcionamiento requerida y la naturaleza química de los materiales que se procesan.

La elección de un tubo de horno es una decisión crítica impulsada principalmente por su temperatura máxima de funcionamiento. Si bien el cuarzo fundido es adecuado para procesos de hasta 1200 °C, la alúmina de alta pureza es el estándar para temperaturas más altas, y se requieren metales especializados para entornos corrosivos o muy específicos.

El factor de selección principal: Temperatura de funcionamiento

La variable más importante a la hora de elegir un material para el tubo es la temperatura máxima de su proceso. Este factor reduce inmediatamente sus opciones en categorías distintas.

Cuarzo fundido (hasta 1200 °C)

Para muchas aplicaciones que operan a 1200 °C o menos, un tubo de cuarzo fundido es la opción estándar. Su excelente resistencia al choque térmico lo hace robusto durante ciclos rápidos de calentamiento y enfriamiento.

Materiales de vidrio relacionados, como Pyrex, también se pueden utilizar, pero tienen una temperatura máxima de funcionamiento significativamente más baja y son menos comunes en hornos de laboratorio de alto rendimiento.

Alúmina de alta pureza (1400 °C a 1800 °C)

Cuando los procesos exigen temperaturas superiores a 1200 °C, la alúmina de alta pureza se convierte en el material esencial. Esta robusta cerámica se suministra para hornos clasificados para 1400 °C, 1700 °C e incluso 1800 °C.

Otros materiales cerámicos, como la mullita, cumplen un propósito similar, proporcionando estabilidad térmica en entornos exigentes y de alta temperatura.

Compatibilidad química y demandas del proceso

Más allá de la temperatura, la interacción química entre el tubo y el material de la muestra dicta la elección correcta. El diseño del horno, como un sistema rotatorio, también influye en la selección del material.

Manipulación de materiales corrosivos

Si su proceso implica sustancias corrosivas, los tubos cerámicos o de cuarzo estándar pueden degradarse o reaccionar con su muestra.

En estos casos específicos, se requieren tubos hechos de metales altamente resistentes como tungsteno o molibdeno para mantener la integridad tanto del tubo como del proceso.

Garantizar la pureza del proceso

Los hornos de tubo se utilizan a menudo para crear materiales avanzados en atmósferas especializadas y altamente controladas.

Materiales como la alúmina de alta pureza y el cuarzo fundido se eligen para estas aplicaciones porque son inertes y no introducen contaminantes en el entorno del proceso.

Acomodar el procesamiento continuo

Los hornos de tubo rotatorio están diseñados para el procesamiento continuo de polvos, gránulos u otros agregados.

El componente de tubo giratorio en estos sistemas puede estar hecho de cuarzo, cerámica o aleaciones de alta temperatura como Inconel o acero inoxidable, dependiendo de los requisitos de temperatura y flujo de material.

Comprender las compensaciones

Cada material presenta un equilibrio de beneficios y limitaciones. Comprender estas compensaciones es clave para prevenir fallos en el proceso y garantizar la seguridad.

Cuarzo: Choque térmico frente a límite de temperatura

Una ventaja clave del cuarzo es su excepcional resistencia al choque térmico. Sin embargo, su utilidad se limita estrictamente a procesos que no exceden aproximadamente los 1200 °C.

Alúmina: Alta temperatura frente a fragilidad

La principal fortaleza de la alúmina es su capacidad para soportar calor extremo. Su principal inconveniente es su naturaleza frágil, lo que la hace más susceptible a agrietarse por choques térmicos severos en comparación con el cuarzo.

Metales: Durabilidad frente a reactividad potencial

Los tubos metálicos, como el acero inoxidable o el Inconel, ofrecen una excelente durabilidad mecánica. Sin embargo, pueden ser reactivos con ciertas muestras o atmósferas a altas temperaturas y a menudo son una solución más costosa.

Tomar la decisión correcta para su proceso

Su selección debe guiarse directamente por el objetivo principal de su proceso térmico.

- Si su enfoque principal es el uso general hasta 1200 °C: Un tubo de cuarzo fundido ofrece el mejor equilibrio entre resistencia al choque térmico y rendimiento de alta pureza.

- Si su enfoque principal es la síntesis a alta temperatura por encima de 1200 °C: La alúmina de alta pureza es el estándar industrial no negociable requerido para la estabilidad térmica.

- Si su enfoque principal es el procesamiento de materiales corrosivos o reactivos: Debe seleccionar un tubo metálico especializado, como tungsteno, molibdeno o una aleación de alta temperatura, para garantizar la integridad del proceso.

Seleccionar el material de tubo correcto es el paso fundamental para lograr resultados confiables, repetibles y seguros en su trabajo.

Tabla resumen:

| Material | Temperatura Máx. | Características Clave | Ideal Para |

|---|---|---|---|

| Cuarzo fundido | Hasta 1200 °C | Excelente resistencia al choque térmico, alta pureza | Uso general, ciclos rápidos de calentamiento/enfriamiento |

| Alúmina de alta pureza | 1400 °C - 1800 °C | Estabilidad térmica extrema, inerte | Síntesis a alta temperatura, atmósferas controladas |

| Metales especializados | Varía | Alta resistencia mecánica, resistente a la corrosión | Entornos corrosivos, materiales reactivos |

Asegure el éxito de su proceso con el tubo adecuado

Elegir el tubo de horno correcto es fundamental para la seguridad, la fiabilidad y la pureza de su trabajo de laboratorio. El material incorrecto puede provocar contaminación, fallos en el proceso o incluso daños en el equipo.

KINTEK se especializa en equipos y consumibles de laboratorio, brindando asesoramiento experto y tubos de horno de alta calidad adaptados a su aplicación específica, ya sea que requiera la resistencia al choque térmico del cuarzo, la estabilidad a alta temperatura de la alúmina o la durabilidad de metales especializados.

Permita que nuestros expertos le ayuden a seleccionar el tubo perfecto para sus necesidades. Contacte con KINTEK hoy mismo para discutir los requisitos de su proceso y garantizar un rendimiento óptimo para su investigación o producción.

Guía Visual

Productos relacionados

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de mufla de 1800℃ para laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de tubo de vacío de alta presión de laboratorio

La gente también pregunta

- ¿Cómo limpiar un horno tubular? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Cuál es el valor técnico de usar una cámara de reacción de tubo de cuarzo para pruebas de corrosión estática? Lograr precisión.

- ¿Cómo se controla la temperatura en un horno? Dominando la gestión térmica precisa

- ¿Para qué se utiliza un horno tubular? Calentamiento de precisión para la síntesis y análisis de materiales

- ¿Por qué se utiliza un horno de tubo de cuarzo en la oxidación térmica de recubrimientos de MnCr2O4? Desbloquee la oxidación selectiva precisa