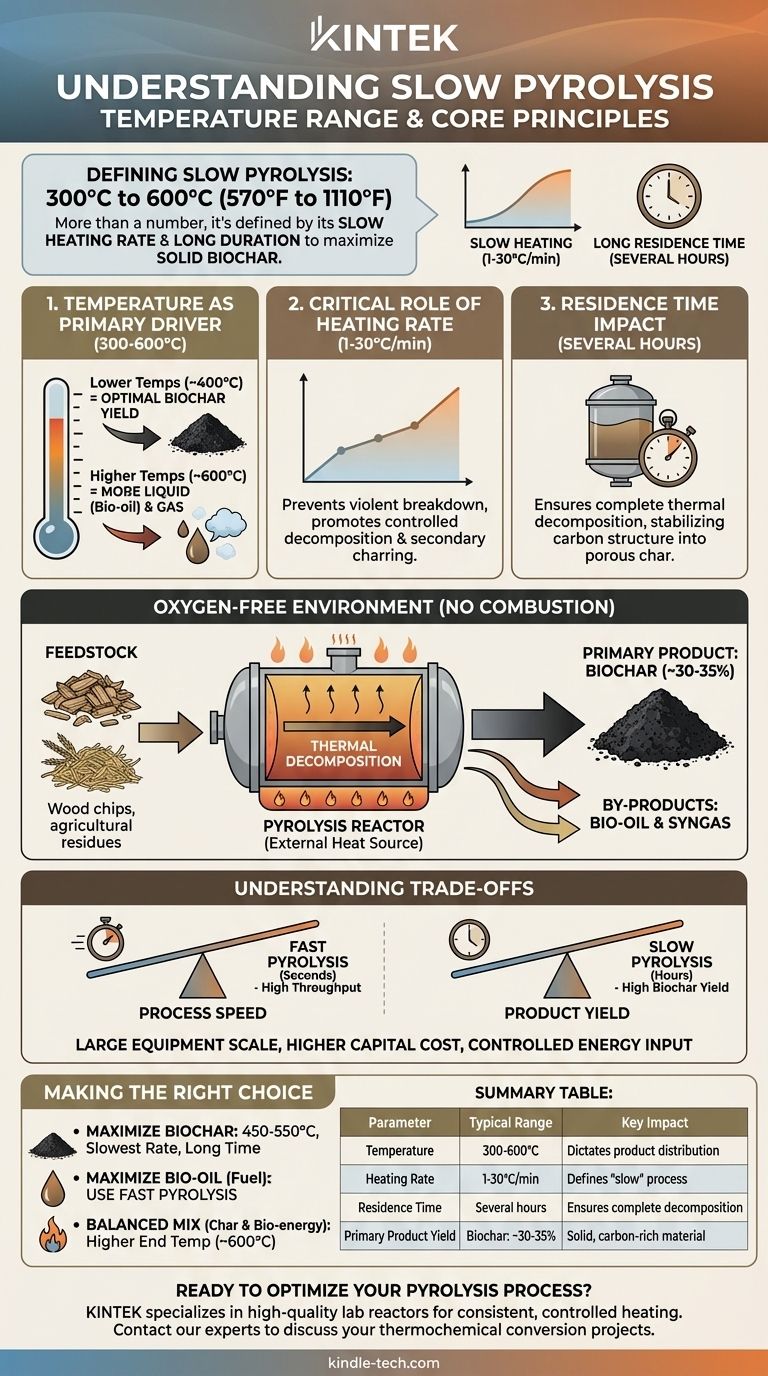

Para definir la pirólisis lenta, debe mirar más allá de un solo número. Si bien el proceso típicamente opera en un rango de temperatura de 300°C a 600°C (570°F a 1110°F), su característica definitoria es en realidad la lenta velocidad de calentamiento y la larga duración, que se controlan deliberadamente para maximizar la producción de biocarbón sólido.

La clave es que la pirólisis lenta no se trata solo de alcanzar una cierta temperatura, sino de la lentitud con la que se llega a ella. Este proceso de calentamiento gradual y controlado prioriza la formación de un sólido estable y rico en carbono (biocarbón) sobre los líquidos y gases favorecidos por métodos más rápidos.

Los principios básicos de la pirólisis lenta

La pirólisis lenta es un proceso de conversión termoquímica diseñado para un resultado específico. Comprender sus tres parámetros principales (temperatura, velocidad de calentamiento y tiempo de residencia) es clave para controlar el producto final.

La temperatura como motor principal

La temperatura objetivo dicta qué enlaces químicos dentro de la biomasa se rompen. Operar entre 300°C y 600°C es el rango típico para la pirólisis lenta.

Las temperaturas en el extremo inferior de este rango (alrededor de 400°C) son óptimas para maximizar el rendimiento del biocarbón sólido. A medida que las temperaturas suben hacia los 600°C y más allá, las reacciones secundarias comienzan a romper moléculas más grandes, aumentando el rendimiento de productos líquidos (bio-aceite) y gaseosos a expensas del carbón.

El papel crítico de la velocidad de calentamiento

La velocidad de calentamiento es lo que realmente hace que el proceso sea "lento". Se mantiene típicamente entre 1°C y 30°C por minuto.

Este aumento gradual de la temperatura evita la descomposición violenta y rápida de la materia orgánica. En cambio, permite una descomposición controlada y secuencial y reacciones secundarias que polimerizan los compuestos volátiles de nuevo en la superficie sólida, aumentando aún más el rendimiento del biocarbón.

El tiempo de residencia y su impacto

La pirólisis lenta implica tiempos de residencia muy largos, que a menudo duran varias horas. Este es el tiempo total que la biomasa pasa dentro del reactor a la temperatura objetivo.

Esta duración extendida asegura que la descomposición térmica sea completa, eliminando los materiales volátiles restantes y permitiendo que la estructura de carbono se estabilice y forme un carbón poroso de alta calidad. Esto contrasta fuertemente con la pirólisis rápida, donde los tiempos de residencia se miden en segundos.

El ambiente libre de oxígeno

Crucialmente, la pirólisis de cualquier tipo debe ocurrir en un ambiente con muy poco o ningún oxígeno. Esto asegura que el material se descomponga térmicamente en lugar de quemarse. La energía requerida para calentar el reactor se suministra externamente, a veces quemando una parte del gas producido por el propio proceso.

Cómo las condiciones del proceso dictan los rendimientos del producto

El objetivo de la pirólisis lenta es casi siempre maximizar un producto: el biocarbón. Los otros productos, el bio-aceite y el gas de síntesis, se consideran subproductos, aunque tienen valor.

Maximización del rendimiento de biocarbón

Para producir la mayor cantidad de biocarbón, se utiliza una combinación de una temperatura máxima relativamente baja (por ejemplo, 450-550°C), una velocidad de calentamiento muy lenta y un tiempo de residencia prolongado. Esta receta promueve las reacciones secundarias de carbonización que son el sello distintivo del proceso.

La producción de bio-aceite y gas de síntesis

Aunque se minimiza, la pirólisis lenta aún produce algo de líquido (bio-aceite) y gases no condensables (gas de síntesis). Estos se forman a partir de los compuestos volátiles que escapan de la biomasa y no se repolimerizan en el carbón. Su rendimiento aumenta con temperaturas de operación más altas.

La influencia de la materia prima

El tipo y la condición del material de partida (materia prima) también tienen un impacto importante. Materiales más secos y densos como las astillas de madera producirán resultados diferentes que materiales más ligeros y húmedos como los residuos agrícolas, incluso bajo condiciones de proceso idénticas.

Comprender las compensaciones

Elegir la pirólisis lenta implica una clara compensación entre la velocidad del proceso y las características deseadas del producto.

Velocidad del proceso vs. rendimiento del producto

La compensación más obvia es el tiempo. La pirólisis lenta tiene un rendimiento muy bajo en comparación con la pirólisis rápida, que puede procesar material en segundos. El beneficio de esta baja velocidad es un rendimiento significativamente mayor de biocarbón sólido (a menudo 30-35% en peso, frente a ~12% para la pirólisis rápida).

Escala y costo del equipo

Debido a que el proceso requiere que el material se mantenga a temperatura durante horas, los reactores para pirólisis lenta (como los hornos rotatorios) deben ser grandes para lograr volúmenes de producción significativos. Esto puede llevar a mayores costos de capital y una huella física más grande en comparación con los sistemas de pirólisis rápida más compactos.

Balance energético

La larga duración del proceso requiere una entrada de energía sostenida y controlada. Si bien el gas de síntesis producido puede quemarse para proporcionar parte de este calor, el balance energético general debe gestionarse cuidadosamente para garantizar que el proceso sea eficiente.

Tomar la decisión correcta para su objetivo

El control de los parámetros de la pirólisis lenta le permite diseñar el resultado para un propósito específico.

- Si su objetivo principal es maximizar el biocarbón estable y de alta calidad para la mejora del suelo o la captura de carbono: Opere en el rango de 450-550°C con la velocidad de calentamiento más lenta posible y un tiempo de residencia prolongado.

- Si su objetivo principal es un alto rendimiento y bio-aceite líquido para combustible: La pirólisis lenta es el proceso incorrecto; debería investigar la pirólisis rápida, que utiliza velocidades de calentamiento extremadamente altas y tiempos de residencia cortos.

- Si su objetivo principal es producir una mezcla equilibrada de carbón y bioenergía: Puede operar en el extremo superior del rango de temperatura de la pirólisis lenta (alrededor de 600°C) para aumentar el rendimiento de gas y líquido, que luego se puede utilizar para alimentar el sistema o para otras aplicaciones.

En última instancia, dominar la interacción entre la temperatura, la velocidad de calentamiento y el tiempo es la clave para desbloquear todo el potencial de la conversión termoquímica.

Tabla resumen:

| Parámetro | Rango típico para pirólisis lenta | Impacto clave |

|---|---|---|

| Temperatura | 300°C a 600°C (570°F a 1110°F) | Dicta la distribución del producto; temperaturas más bajas favorecen el biocarbón. |

| Velocidad de calentamiento | 1°C a 30°C por minuto | Define el proceso "lento"; maximiza el rendimiento del biocarbón. |

| Tiempo de residencia | Varias horas | Asegura la descomposición completa y la formación de carbón estable. |

| Rendimiento del producto primario | Biocarbón: ~30-35% | Material sólido, rico en carbono para la mejora del suelo y la captura. |

¿Listo para optimizar su proceso de pirólisis para obtener el máximo rendimiento de biocarbón?

El control preciso de la temperatura, la velocidad de calentamiento y el tiempo de residencia es fundamental para una pirólisis lenta exitosa. KINTEK se especializa en reactores de laboratorio y sistemas de pirólisis de alta calidad que ofrecen el calentamiento constante y controlado necesario para obtener resultados reproducibles.

Ya sea que esté investigando las propiedades del biocarbón, desarrollando nuevas técnicas de conversión o ampliando la producción, nuestro equipo está diseñado para ofrecer confiabilidad y precisión.

Contacte hoy mismo a nuestros expertos para discutir sus necesidades específicas y descubrir cómo las soluciones de laboratorio de KINTEK pueden avanzar en sus proyectos de conversión termoquímica.

Guía Visual

Productos relacionados

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno de tubo de laboratorio vertical

- Horno de Tubo de Cuarzo para Procesamiento Térmico Rápido (RTP) de Laboratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Cómo se utiliza un horno de calcinación a alta temperatura en el método Sol-gel para BZY20? Lograr fases de perovskita cúbica puras

- ¿Qué temperatura se necesita para la pirólisis de residuos? Una guía para optimizar su proceso de conversión de residuos en valor

- ¿Cuáles son las ventajas del proceso de utilizar un horno tubular rotatorio para el polvo de WS2? Lograr una cristalinidad superior del material

- ¿A qué temperatura se realiza la pirólisis convencional? Descubra la temperatura adecuada para su producto deseado

- ¿Cuál es el rango de la pirólisis? Control maestro de la temperatura para rendimientos óptimos de bioproductos