En resumen, un horno rotatorio no tiene una única temperatura. En cambio, se divide en una serie de zonas de temperatura distintas, cada una diseñada para realizar una transformación química o física específica en el material que pasa a través de él. Estas zonas suelen incluir una zona de precalentamiento, una zona de calcinación, una zona de sinterización (o quema) a alta temperatura y una zona de enfriamiento.

El concepto de "zonas de temperatura" es fundamental para comprender la función de un horno rotatorio. No se trata solo de calor; se trata de un viaje térmico controlado con precisión que transforma las materias primas en un producto terminado con propiedades específicas.

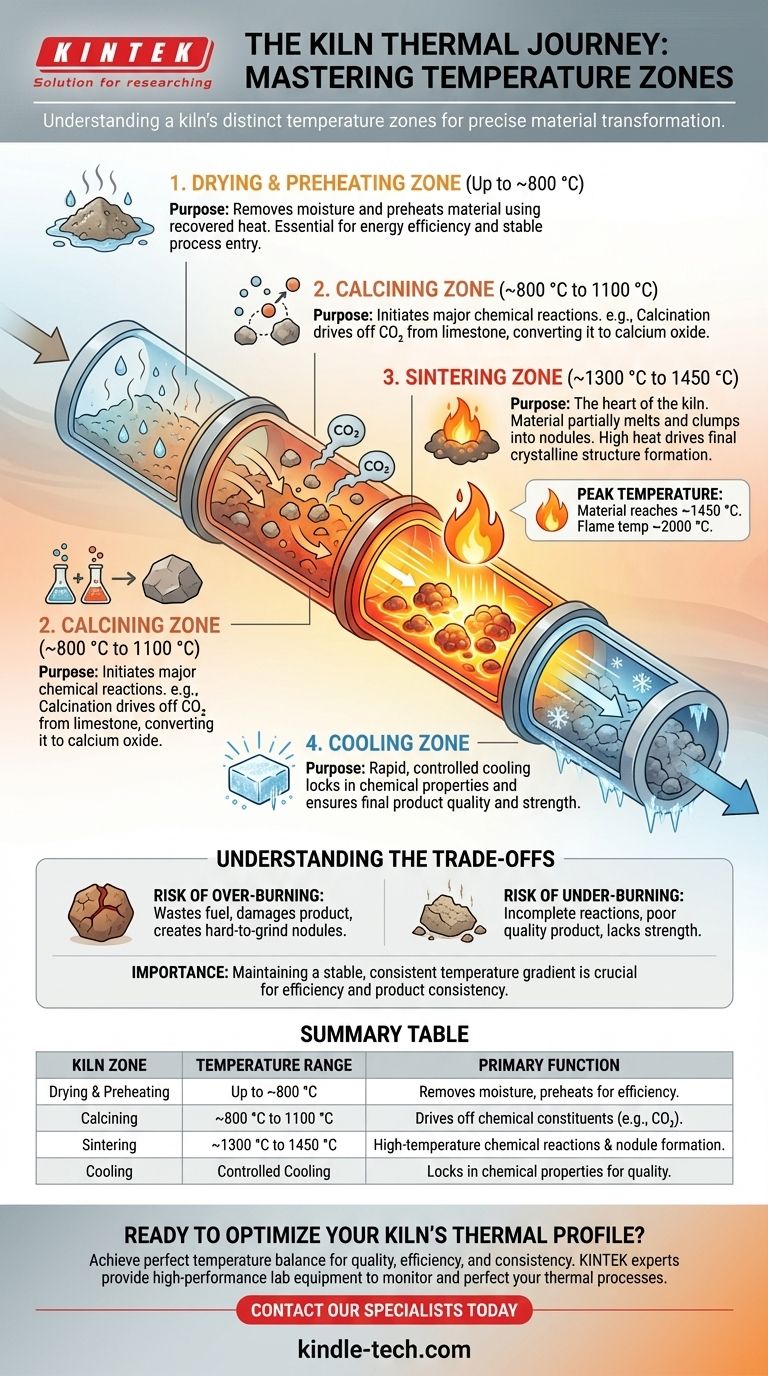

El Viaje a Través del Horno Rotatorio: Un Desglose Zona por Zona

Un horno rotatorio funciona como un proceso continuo. La materia prima entra por un extremo, viaja a través de zonas progresivamente más calientes y sale por el otro extremo como un producto transformado. Cada zona tiene una función crítica.

La Zona de Secado y Precalentamiento (Hasta ~800 °C)

La primera etapa del viaje es la preparación. A medida que la materia prima entra en el horno, esta zona inicial utiliza el calor recuperado de las secciones más calientes para eliminar cualquier agua libre.

Su propósito principal es eliminar la humedad y comenzar a elevar la temperatura del material, asegurando que ingrese a la siguiente etapa en un estado estable y preparado. Este paso es crucial para la eficiencia energética.

La Zona de Calcinación (~800 °C a 1100 °C)

Una vez precalentado, el material entra en la zona de calcinación. Aquí, la temperatura es lo suficientemente alta como para iniciar la primera reacción química importante.

Para materiales como la piedra caliza (carbonato de calcio), aquí es donde ocurre la calcinación, liberando dióxido de carbono (CO2) y convirtiéndolo en óxido de calcio. Este es un paso esencial en procesos como la fabricación de cemento.

La Zona de Sinterización (~1300 °C a 1450 °C)

Este es el corazón del horno rotatorio y el punto de temperatura máxima. El material, ahora químicamente preparado, se calienta hasta el punto de fusión incipiente, donde comienza a fundirse parcialmente y aglomerarse en nódulos.

Como indican los datos proporcionados, las temperaturas del material aquí pueden alcanzar los 1450 °C. Para lograr esto, la temperatura de la llama del quemador del horno debe ser significativamente más alta, a menudo alrededor de los 2000 °C. Este calor intenso impulsa las reacciones químicas finales que forman las estructuras cristalinas deseadas en el producto final, como el clínker de cemento.

La Zona de Enfriamiento

Después de salir del calor intenso de la zona de sinterización, el material debe enfriarse rápidamente. Este no es un proceso pasivo; es una etapa controlada que fija las propiedades químicas creadas en la zona de sinterización.

Un enfriamiento adecuado es fundamental para la calidad del producto. Por ejemplo, en la producción de cemento, el enfriamiento rápido evita que los compuestos recién formados se descompongan, asegurando que el producto final tenga la resistencia requerida.

Comprender las Compensaciones

Lograr el perfil de temperatura perfecto a través de estas zonas es un acto de equilibrio delicado. Las desviaciones pueden afectar significativamente tanto la calidad del producto como la eficiencia operativa.

El Riesgo de Sobre-Quema

Exceder la temperatura objetivo en la zona de sinterización desperdicia una enorme cantidad de combustible. También puede dañar el producto final al crear nódulos excesivamente grandes y duros que son difíciles de moler.

El Problema de la Sub-Quema

No alcanzar la temperatura de sinterización necesaria da como resultado reacciones químicas incompletas. Esto produce un producto de mala calidad que carece de la composición química y la resistencia física requeridas.

La Importancia de un Perfil Estable

El factor más crítico no es solo alcanzar la temperatura máxima, sino mantener un gradiente de temperatura estable y constante en todas las zonas. Las fluctuaciones pueden conducir a reacciones ineficientes y a un producto final inconsistente.

Tomar la Decisión Correcta para su Objetivo

El perfil de temperatura específico que necesita depende totalmente del material que se procesa y del resultado deseado.

- Si su enfoque principal es crear clínker de cemento de alta calidad: Su objetivo crítico es mantener una temperatura de material estable de alrededor de 1450 °C en la zona de sinterización.

- Si su enfoque principal es la eficiencia energética: Debe optimizar la recuperación de calor de la zona de enfriamiento para su uso en la zona de secado y precalentamiento.

- Si su enfoque principal es la calidad constante del producto: La clave es mantener una curva de temperatura suave, estable y repetible a través de las cuatro zonas del horno.

En última instancia, dominar las zonas de temperatura es esencial para controlar las propiedades finales del material que produce.

Tabla Resumen:

| Zona del Horno Rotatorio | Rango de Temperatura | Función Principal |

|---|---|---|

| Secado y Precalentamiento | Hasta ~800 °C | Elimina la humedad y precalienta el material para la eficiencia energética. |

| Calcinación | ~800 °C a 1100 °C | Elimina constituyentes químicos (p. ej., CO2 de la piedra caliza). |

| Sinterización | ~1300 °C a 1450 °C | El corazón de alta temperatura donde ocurren las reacciones químicas finales y la formación de nódulos. |

| Enfriamiento | Enfriamiento Controlado | Fija las propiedades químicas y asegura la calidad del producto. |

¿Listo para Optimizar el Perfil Térmico de su Horno Rotatorio?

Lograr el equilibrio térmico perfecto es fundamental para la calidad del producto, la eficiencia energética y la consistencia del proceso. Los expertos de KINTEK están aquí para ayudar. Nos especializamos en proporcionar el equipo de laboratorio y los consumibles de alto rendimiento que necesita para monitorear, controlar y perfeccionar sus procesos térmicos.

Contacte a nuestros especialistas hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a dominar el viaje térmico en su horno rotatorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

La gente también pregunta

- ¿Qué equipo se utiliza en la pirólisis? Elegir el reactor adecuado para su materia prima y sus productos

- ¿Cuáles son los tipos de reactores de pirólisis utilizados en la industria? Elija la tecnología adecuada para su producto

- ¿Qué biomasa se utiliza en la pirólisis? Selección del material de partida óptimo para sus objetivos

- ¿Cuáles son las zonas del horno rotatorio en la producción de cemento? Domine el proceso central para un clínker de alta calidad

- ¿Cuáles son los diferentes tipos de reactores en la pirólisis de plásticos? Elija el sistema adecuado para sus residuos