En esencia, la evaporación térmica es un método sencillo de deposición física de vapor (PVD) utilizado para crear películas delgadas. El proceso implica calentar un material sólido dentro de una cámara de alto vacío hasta que se evapore. Este vapor luego viaja a través del vacío y se condensa sobre una superficie más fría, llamada sustrato, formando una capa delgada sólida y uniforme.

La evaporación térmica es valorada por su simplicidad y es una técnica fundamental para depositar capas delgadas de metales puros y compuestos simples. Sin embargo, su eficacia se define por sus compensaciones frente a métodos más complejos, particularmente en lo que respecta a las limitaciones de materiales y la calidad final de la película.

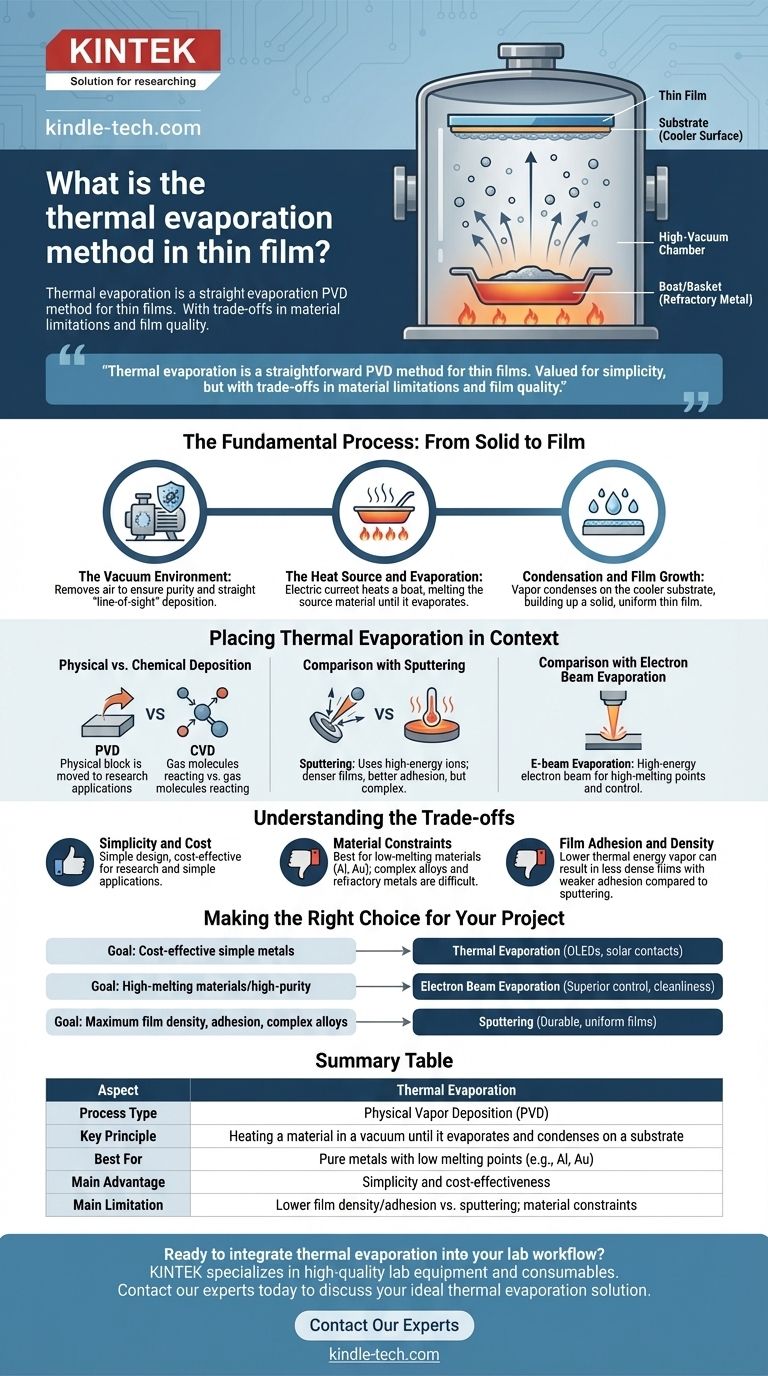

El proceso fundamental: del sólido a la película

Para comprender la evaporación térmica, es mejor dividirla en sus tres etapas críticas, todas las cuales ocurren dentro de un ambiente controlado.

El ambiente de vacío

Todo el proceso tiene lugar en una cámara de alto vacío. Este vacío es esencial porque elimina el aire y otras partículas de gas que de otro modo podrían reaccionar con el vapor caliente o bloquear físicamente su camino hacia el sustrato.

Un vacío limpio asegura la pureza de la película final y permite que el material vaporizado viaje en línea recta, un principio conocido como deposición "en línea de visión".

La fuente de calor y la evaporación

El material fuente a depositar se coloca en un recipiente, a menudo llamado "barco" o "cesta". Este recipiente suele estar hecho de un metal refractario como el tungsteno.

Se pasa una corriente eléctrica a través de este barco, lo que hace que se caliente debido a la resistencia eléctrica. Este calor se transfiere al material fuente, elevando su temperatura hasta que se funde y luego se evapora en forma de gas.

Condensación y crecimiento de la película

Los átomos o moléculas vaporizados viajan desde la fuente caliente en todas direcciones. Cuando chocan con el sustrato mucho más frío (como una oblea de silicio o una lámina de vidrio) colocado encima de la fuente, pierden rápidamente su energía.

Esto hace que el material se condense de nuevo a un estado sólido, acumulándose gradualmente en el sustrato átomo por átomo para formar la película delgada deseada.

Poniendo la evaporación térmica en contexto

La evaporación térmica es una de las muchas técnicas de deposición, y elegir la correcta depende de sus objetivos específicos.

Deposición física vs. química

Los métodos de deposición se dividen ampliamente en dos familias. La Deposición Física de Vapor (PVD), como la evaporación térmica y la pulverización catódica, transporta físicamente un material de una fuente al sustrato sin una reacción química.

La Deposición Química de Vapor (CVD), por el contrario, introduce gases precursores reactivos en una cámara que reaccionan químicamente en la superficie del sustrato para formar la película.

Comparación con la pulverización catódica (Sputtering)

La pulverización catódica es otra técnica importante de PVD, pero utiliza energía cinética en lugar de energía térmica. En la pulverización catódica, iones de alta energía de un plasma bombardean un objetivo, desprendiendo físicamente átomos que luego se depositan en el sustrato.

Los átomos pulverizados tienen mucha más energía que los átomos evaporados. Esto generalmente resulta en películas más densas con mejor adhesión al sustrato, pero el equipo es más complejo.

Comparación con la evaporación por haz de electrones

La evaporación por haz de electrones (e-beam) es una forma más avanzada de evaporación térmica. En lugar de un barco resistivo, utiliza un haz de electrones de alta energía enfocado en el material fuente para generar calor intenso y localizado.

Esto permite la deposición de materiales con puntos de fusión muy altos y proporciona un mayor control sobre la tasa de deposición.

Entendiendo las compensaciones

La simplicidad de la evaporación térmica es su mayor fortaleza, pero también conlleva limitaciones importantes que debe considerar.

La ventaja: simplicidad y costo

Los sistemas de evaporación térmica son relativamente simples en diseño y operación en comparación con los sistemas de pulverización catódica o CVD. Esto a menudo los convierte en una opción más rentable tanto para la investigación como para ciertas aplicaciones industriales.

La limitación: restricciones de materiales

El proceso funciona mejor para materiales con puntos de fusión y evaporación relativamente bajos, como metales puros como aluminio, oro o indio.

La deposición de aleaciones complejas es difícil, ya que el elemento con el punto de ebullición más bajo se evaporará primero, cambiando la composición de la fuente y de la película. Los metales refractarios con puntos de fusión muy altos también son un desafío para los calentadores resistivos básicos.

La limitación: adhesión y densidad de la película

Debido a que los átomos evaporados llegan al sustrato con baja energía térmica, las películas resultantes pueden ser menos densas y tener una adhesión más débil que las producidas por pulverización catódica. Este puede ser un factor crítico en aplicaciones que requieren un rendimiento mecánico o eléctrico robusto.

Tomando la decisión correcta para su proyecto

Seleccionar un método de deposición requiere alinear las capacidades de la técnica con el objetivo principal de su proyecto.

- Si su objetivo principal es la deposición rentable de metales simples: La evaporación térmica es una excelente opción y ampliamente utilizada para aplicaciones como la creación de contactos eléctricos para OLED, celdas solares o transistores de película delgada.

- Si su objetivo principal es depositar materiales de alto punto de fusión o películas de alta pureza: Debería considerar la evaporación por haz de electrones por su control de temperatura y limpieza superiores.

- Si su objetivo principal es la máxima densidad de película, adhesión o la deposición de aleaciones complejas: La pulverización catódica suele ser la técnica PVD superior, ya que el proceso de alta energía crea películas más duraderas y uniformes.

En última instancia, elegir la herramienta adecuada para la deposición de películas delgadas significa comprender que cada método ofrece un equilibrio único de simplicidad, rendimiento y costo.

Tabla resumen:

| Aspecto | Evaporación Térmica |

|---|---|

| Tipo de Proceso | Deposición Física de Vapor (PVD) |

| Principio Clave | Calentar un material en vacío hasta que se evapore y se condense en un sustrato |

| Mejor para | Metales puros con bajos puntos de fusión (ej., Al, Au) |

| Ventaja Principal | Simplicidad y rentabilidad |

| Limitación Principal | Menor densidad/adhesión de la película vs. pulverización catódica; limitaciones de materiales |

¿Listo para integrar la evaporación térmica en el flujo de trabajo de su laboratorio?

KINTEK se especializa en equipos de laboratorio y consumibles de alta calidad para todas sus necesidades de deposición de películas delgadas. Ya sea que esté investigando nuevos materiales o escalando la producción, nuestros sistemas de evaporación térmica y el soporte experto pueden ayudarlo a lograr resultados precisos y confiables de manera eficiente.

Contacte a nuestros expertos hoy para discutir la solución de evaporación térmica ideal para los desafíos y objetivos específicos de su laboratorio.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Crisol de nitruro de boro conductor para recubrimiento por evaporación de haz de electrones Crisol de BN

- Juego de barcos de evaporación de cerámica Crisol de alúmina para uso en laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es el método de deposición química de vapor activado por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cómo funciona el PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué significa "mejorado por plasma"? Una guía para la fabricación de alta precisión a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de recubrimiento a baja temperatura para materiales sensibles