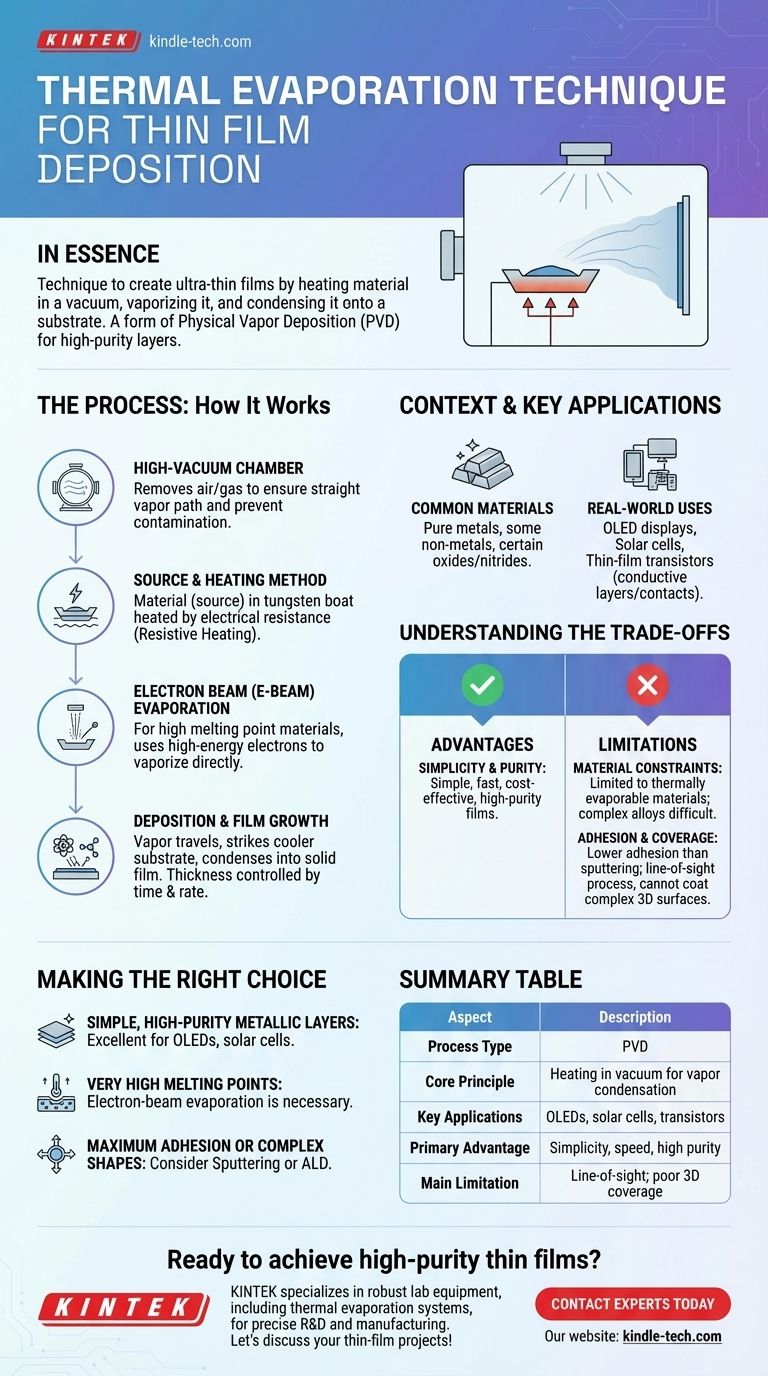

En esencia, la evaporación térmica es una técnica utilizada para crear películas ultrafinas calentando un material dentro de una cámara de vacío hasta que se convierte en vapor. Este vapor luego viaja y se condensa sobre una superficie más fría, conocida como sustrato, formando un recubrimiento sólido y uniforme. Es una forma sencilla y ampliamente utilizada de Deposición Física de Vapor (PVD), valorada por su simplicidad y capacidad para depositar capas de alta pureza.

En su núcleo, la evaporación térmica es el proceso de "hervir" un material fuente en vacío para que su vapor pueda recubrir un objetivo. Su eficacia proviene de esta transferencia directa y física, pero esta misma simplicidad introduce limitaciones específicas en los tipos de materiales y estructuras que puede crear.

Cómo funciona la evaporación térmica: el proceso

La evaporación térmica es un proceso de deposición de línea de visión que se basa en unos pocos pasos fundamentales ejecutados dentro de un entorno controlado.

El papel crítico del vacío

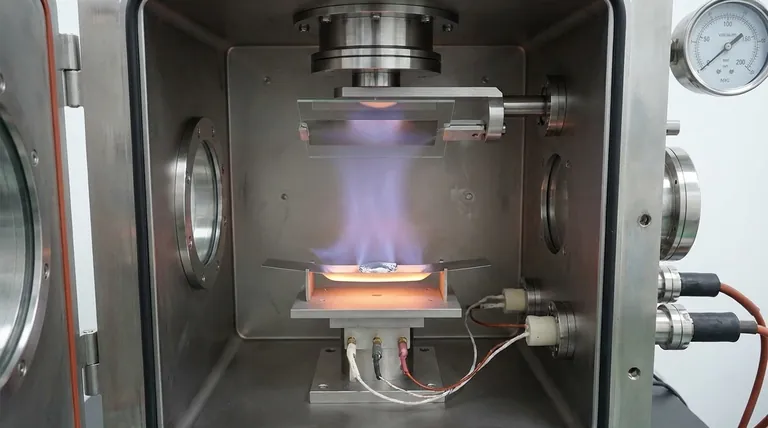

Primero, el material fuente y el sustrato se colocan dentro de una cámara de alto vacío. Este vacío es esencial porque elimina el aire y otras partículas de gas.

Sin vacío, los átomos del material vaporizado chocarían con las moléculas de aire, impidiendo que llegaran al sustrato en una trayectoria recta y predecible y potencialmente contaminando la película final.

La fuente y el método de calentamiento

El material a depositar, conocido como fuente, se coloca en un recipiente a menudo llamado "barco" o "crisol". Este barco está hecho de un material con un punto de fusión muy alto, como el tungsteno.

Luego se hace pasar una corriente eléctrica a través del barco, lo que hace que se caliente debido a la resistencia eléctrica. Esto se conoce como calentamiento resistivo. El calor se transfiere al material fuente, lo que hace que se derrita y luego se evapore, liberando un vapor de átomos o moléculas.

Una alternativa: evaporación por haz de electrones

Para materiales con puntos de fusión extremadamente altos, se utiliza un método alternativo llamado evaporación por haz de electrones (e-beam). En lugar de un barco calentado, un haz de electrones de alta energía se dirige directamente al material fuente, calentándolo hasta la vaporización.

Deposición y crecimiento de la película

Los átomos vaporizados viajan a través de la cámara de vacío y chocan con el sustrato más frío. Al impactar, pierden su energía térmica, se condensan de nuevo en un sólido y se adhieren a la superficie.

Con el tiempo, estos átomos condensados se acumulan, formando una película delgada continua. El espesor de esta película se controla gestionando el tiempo de deposición y la tasa de evaporación.

Contexto y aplicaciones clave

La evaporación térmica es una subcategoría de la Deposición Física de Vapor (PVD), una clase de técnicas que depositan películas por medios puramente físicos, a diferencia de las reacciones químicas utilizadas en la Deposición Química de Vapor (CVD).

Materiales comunes

Esta técnica sobresale en la deposición de materiales puros que se evaporan limpiamente sin descomponerse. Esto incluye muchos metales puros y algunos no metales. También se puede utilizar para ciertos compuestos moleculares como óxidos y nitruros.

Usos en el mundo real

Debido a su capacidad para crear capas conductoras de alta calidad, la evaporación térmica es crucial para la fabricación de una variedad de dispositivos electrónicos.

Las aplicaciones clave incluyen la creación de contactos y capas metálicas en pantallas OLED, células solares y transistores de película delgada.

Comprendiendo las ventajas y desventajas

Ninguna técnica de deposición es perfecta para cada escenario. Las fortalezas de la evaporación térmica están directamente relacionadas con sus limitaciones.

La ventaja: simplicidad y pureza

La evaporación térmica es un método de deposición relativamente simple, rápido y rentable. Debido a que no depende de precursores químicos complejos, es excelente para crear películas de muy alta pureza.

La limitación: restricciones de materiales

El proceso está limitado a materiales que pueden evaporarse térmicamente. Las aleaciones complejas son difíciles de depositar porque sus elementos constituyentes a menudo tienen diferentes tasas de evaporación, lo que lleva a una composición de película que no coincide con el material fuente.

La limitación: adhesión y cobertura

Las películas depositadas mediante evaporación térmica suelen tener una menor adhesión al sustrato en comparación con las de procesos de mayor energía como la pulverización catódica. Además, debido a que es una técnica de "línea de visión", no puede recubrir fácilmente superficies complejas y tridimensionales, ya que cualquier área no visible quedará sin recubrir en una "sombra".

Tomando la decisión correcta para su objetivo

La selección de una técnica de deposición requiere hacer coincidir las capacidades del proceso con el resultado deseado.

- Si su objetivo principal es crear capas metálicas simples y de alta pureza: La evaporación térmica es una excelente opción y rentable, especialmente para aplicaciones como contactos eléctricos en OLED o células solares.

- Si su objetivo principal es depositar materiales con puntos de fusión muy altos: La evaporación por haz de electrones, una variante más potente de esta técnica, es el enfoque necesario.

- Si su objetivo principal es lograr la máxima adhesión de la película o recubrir formas complejas: Debe considerar métodos PVD alternativos como la pulverización catódica por magnetrón u otras técnicas como la Deposición de Capas Atómicas (ALD).

Al comprender estos principios fundamentales, puede determinar con confianza cuándo la evaporación térmica es la herramienta óptima para producir su película delgada.

Tabla resumen:

| Aspecto | Descripción |

|---|---|

| Tipo de proceso | Deposición Física de Vapor (PVD) |

| Principio fundamental | Calentar un material en vacío para crear un vapor que se condensa en un sustrato. |

| Aplicaciones clave | Pantallas OLED, células solares, transistores de película delgada. |

| Ventaja principal | Simplicidad, velocidad y capacidad para crear películas de alta pureza. |

| Limitación principal | Proceso de línea de visión; no puede recubrir fácilmente superficies 3D complejas. |

¿Listo para obtener películas delgadas de alta pureza para su investigación o producción?

KINTEK se especializa en proporcionar equipos de laboratorio robustos y confiables, incluidos sistemas de evaporación térmica, para satisfacer las demandas precisas de laboratorios y fabricantes. Ya sea que esté desarrollando pantallas OLED de próxima generación o células solares avanzadas, nuestra experiencia garantiza que tenga las herramientas adecuadas para obtener resultados de deposición óptimos.

Permítanos discutir cómo podemos apoyar sus proyectos de películas delgadas. Contacte a nuestros expertos hoy para encontrar la solución perfecta para su aplicación.

Guía Visual

Productos relacionados

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barquilla de Evaporación para Materia Orgánica

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuál es la diferencia entre la evaporación térmica y el pulverizado catódico (sputtering) por magnetrón? Elija el método de recubrimiento PVD adecuado

- ¿Qué es una máquina de evaporación? Deposición de película delgada de precisión para aplicaciones de alta tecnología

- ¿Cuál es el voltaje de la evaporación por haz de electrones? Logre una deposición de película delgada precisa

- ¿Qué son la evaporación y el sputtering? Elija el método PVD adecuado para sus necesidades de película delgada

- ¿Qué es la evaporación de metales? Una guía para la deposición de película delgada para la fabricación avanzada

- ¿Cuál es la diferencia entre la evaporación térmica y la evaporación por haz de electrones? Desbloquee el método de deposición de película delgada adecuado

- ¿Qué tan gruesa es la película en la evaporación por haz de electrones? Logre un control preciso desde nanómetros hasta micrómetros

- ¿Qué es la técnica de evaporación por haz de electrones? Lograr la deposición de películas delgadas de alta pureza