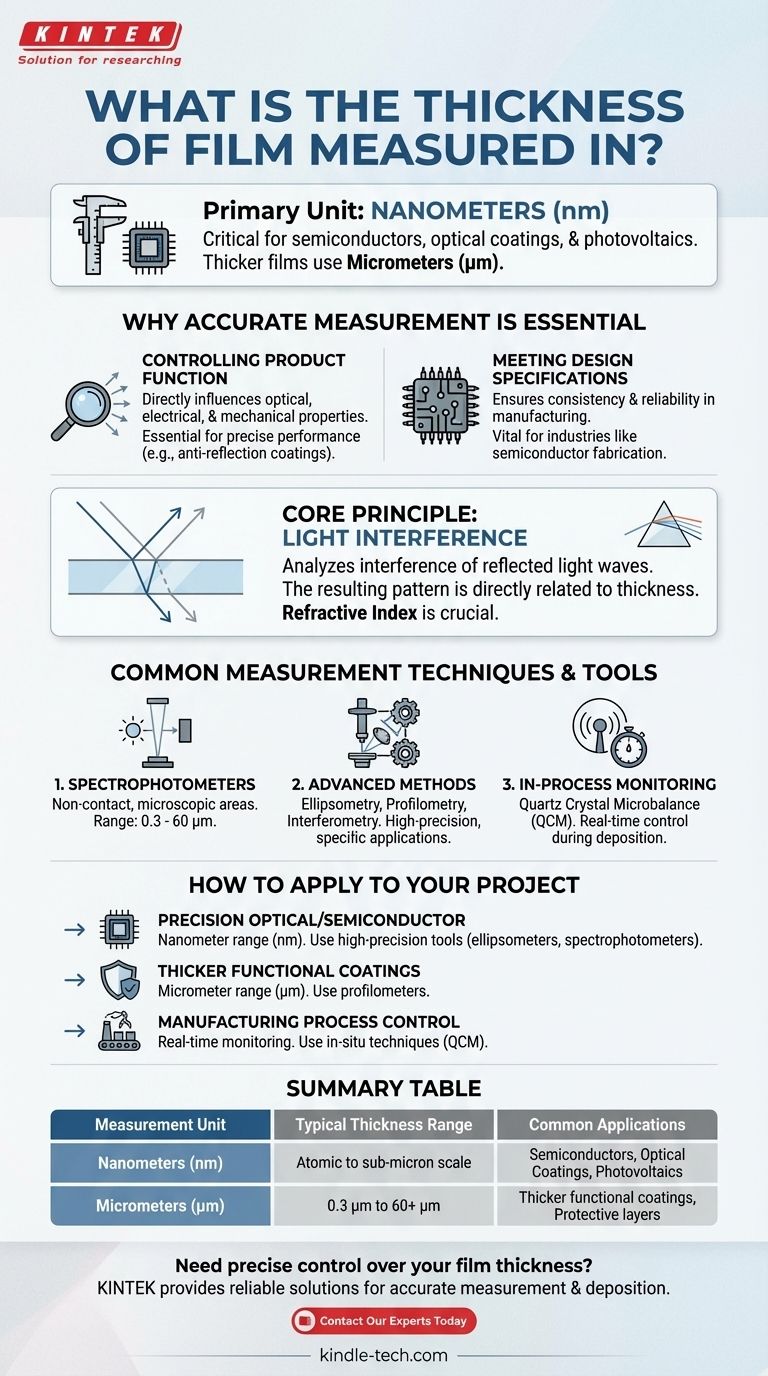

En la mayoría de las aplicaciones técnicas, el espesor de una película delgada se mide en nanómetros (nm). Esta unidad es estándar para materiales utilizados en semiconductores, recubrimientos ópticos y energía fotovoltaica, donde la precisión a nivel atómico es crítica para el rendimiento. Para películas o recubrimientos más gruesos, las mediciones también pueden expresarse en micras (µm).

El principio fundamental a entender es que la elección de la unidad de medida —y la técnica utilizada para obtenerla— está dictada enteramente por la función prevista de la película y su espesor físico. Si bien los nanómetros son comunes para películas "delgadas", el contexto más amplio implica una gama de herramientas y escalas.

Por qué es esencial una medición precisa del espesor

Controlar la función del producto

El espesor de una película no es una dimensión arbitraria; es un parámetro de diseño crítico. Influye directamente en las propiedades ópticas, eléctricas y mecánicas de un producto.

Por ejemplo, en los recubrimientos antirreflectantes de las lentes, el espesor debe controlarse con precisión para cancelar longitudes de onda específicas de la luz. Cualquier desviación compromete su función.

Cumplir con las especificaciones de diseño

Los procesos de fabricación requieren un estricto control de calidad para garantizar la consistencia y la fiabilidad. La medición del espesor de la película verifica que el producto final cumple con sus especificaciones de diseño y funcionará como se espera.

Esto es fundamental en industrias como la fabricación de semiconductores, donde incluso una ligera variación en una capa dieléctrica puede inutilizar un microchip.

El principio fundamental de la medición: la interferencia de la luz

Cómo funciona

Muchas herramientas de medición sin contacto operan analizando la interferencia de la luz. Un haz de luz se dirige a la película, y las reflexiones ocurren tanto en la superficie superior como en la interfaz inferior.

Estas dos ondas de luz reflejadas interfieren entre sí. El patrón resultante de picos y valles en el espectro de la luz está directamente relacionado con el espesor de la película.

El papel del índice de refracción

Para calcular el espesor final a partir del patrón de interferencia, debe conocer el índice de refracción del material. Esta propiedad describe cómo viaja la luz a través de ese material específico.

Debido a que cada material tiene un índice de refracción diferente, es una variable crucial en el cálculo para asegurar una medición precisa.

Técnicas y herramientas de medición comunes

Espectrofotómetros

Los espectrofotómetros son una herramienta común sin contacto para medir el espesor de la película. Son muy efectivos para áreas de muestreo microscópicas.

Estos instrumentos pueden medir típicamente espesores de capa en el rango de 0,3 a 60 micrómetros (µm), lo que los hace versátiles tanto para películas delgadas como relativamente gruesas.

Otros métodos avanzados

Más allá de la espectrofotometría, se utilizan varias otras técnicas de alta precisión, incluyendo la elipsometría, la profilometría y la interferometría. Cada una ofrece ventajas únicas dependiendo del material y la aplicación.

Monitoreo en proceso

Para el control en tiempo real durante el proceso de fabricación, se utilizan técnicas como los sensores de microbalanza de cristal de cuarzo (QCM). Estas herramientas miden el espesor de la película a medida que se deposita, lo que permite ajustes inmediatos.

Cómo aplicar esto a su proyecto

Una comprensión clara de su objetivo es el factor más importante al seleccionar el enfoque de medición correcto.

- Si su enfoque principal son los recubrimientos ópticos de precisión o las capas semiconductoras: Trabajará en el rango de nanómetros (nm) y requerirá herramientas de alta precisión como elipsómetros o espectrofotómetros.

- Si su enfoque principal son los recubrimientos funcionales más gruesos (por ejemplo, capas protectoras): Las mediciones en micrómetros (µm) suelen ser suficientes, y herramientas como los perfilómetros pueden ser más prácticas.

- Si su enfoque principal es el control del proceso de fabricación: Las técnicas in situ como QCM son esenciales para el monitoreo y ajuste en tiempo real durante la deposición.

En última instancia, dominar la medición del espesor de la película consiste en traducir una dimensión física en control funcional.

Tabla resumen:

| Unidad de Medida | Rango de Espesor Típico | Aplicaciones Comunes |

|---|---|---|

| Nanómetros (nm) | Escala atómica a submicrónica | Semiconductores, Recubrimientos Ópticos, Fotovoltaica |

| Micrómetros (µm) | 0,3 µm a 60+ µm | Recubrimientos funcionales más gruesos, Capas protectoras |

¿Necesita un control preciso sobre el espesor de su película? KINTEK se especializa en equipos y consumibles de laboratorio, proporcionando soluciones fiables para la medición y deposición precisa del espesor. Ya sea que trabaje con semiconductores a escala nanométrica o recubrimientos protectores más gruesos, nuestra experiencia garantiza que su laboratorio obtenga resultados consistentes y de alta calidad. Contacte hoy mismo a nuestros expertos para discutir su aplicación específica y encontrar la herramienta perfecta para sus necesidades.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Cuál es el tiempo de residencia en la pirólisis flash? Una carrera de menos de 2 segundos para obtener el máximo de biocrudo

- ¿Cuáles son las materias primas de la biomasa? Desbloquee el potencial de los materiales orgánicos

- ¿Cuáles son las normas de seguridad para todos los procesos de calentamiento en el laboratorio? Una guía para prevenir accidentes

- ¿Cómo se llama un mezclador científico? Eligiendo el mezclador adecuado para su laboratorio

- ¿Cuál es la diferencia entre la tipografía en frío y la tipografía en caliente? Descubra la Revolución de la Imprenta

- ¿Cómo funciona el punto de fusión mixto? Confirme la identidad del compuesto con la depresión del punto de fusión

- ¿Cuál es la fuente de la radiación XRF? Comprendiendo los Tubos de Rayos X frente a los Radioisótopos para el Análisis

- ¿Cómo funciona el pulverizado catódico por plasma? Domine la deposición de películas delgadas de precisión