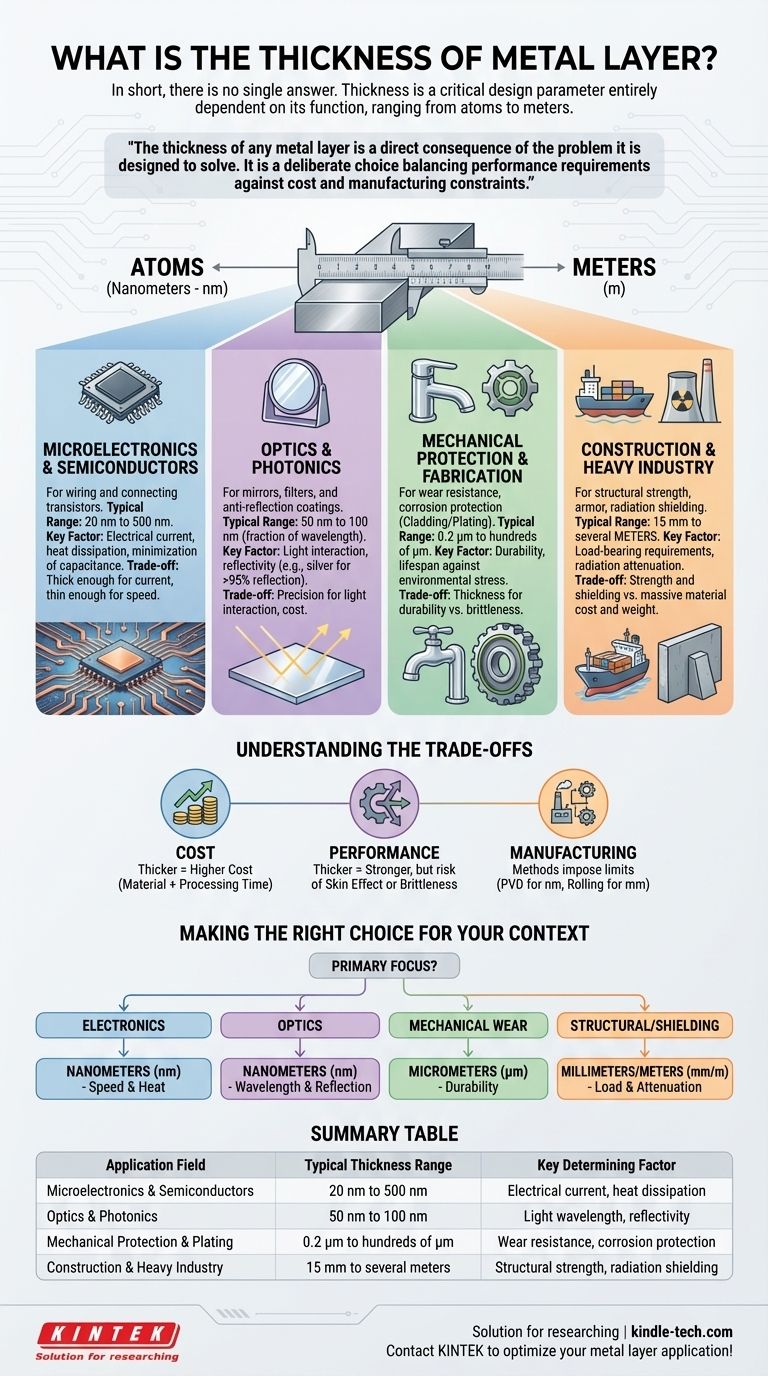

En resumen, no hay una única respuesta. El grosor de una capa metálica no es un valor fijo, sino un parámetro de diseño crítico que depende totalmente de su función prevista. Este valor puede oscilar desde el grosor de unos pocos átomos en un chip semiconductor hasta varios metros de grosor para el blindaje contra la radiación en una instalación nuclear.

El grosor de cualquier capa metálica es una consecuencia directa del problema que está diseñada para resolver. Es una elección deliberada que equilibra los requisitos de rendimiento —como la conductividad eléctrica, la resistencia mecánica o el comportamiento óptico— con las limitaciones de coste y viabilidad de fabricación.

Por qué la aplicación determina el grosor

El término "capa metálica" se utiliza en docenas de industrias, desde la microelectrónica hasta la construcción pesada. El grosor requerido está dictado por las propiedades físicas necesarias para que la capa realice su trabajo con éxito. Una capa diseñada con fines eléctricos tiene requisitos muy diferentes a una diseñada para la integridad estructural.

Para microelectrónica y semiconductores

En los circuitos integrados, las capas metálicas (como el cobre o el aluminio) forman el cableado que conecta miles de millones de transistores. Aquí, el grosor se mide en nanómetros (nm).

Un rango típico podría ser de 20 nm a 500 nm. El grosor es un compromiso cuidadoso. Debe ser lo suficientemente grueso para transportar la corriente eléctrica requerida sin sobrecalentarse (electromigración), pero lo suficientemente delgado para minimizar la capacitancia entre capas, lo que ralentizaría el chip.

Para óptica y fotónica

Las capas metálicas se utilizan para crear espejos o filtros especializados. El grosor se elige en función de su interacción con la luz y, a menudo, es una fracción de una longitud de onda específica.

Para un espejo altamente reflectante, una capa de plata o aluminio podría tener un grosor de 50 nm a 100 nm. Esto es suficiente para ser opaco y reflejar más del 95% de la luz visible. Para los recubrimientos antirreflectantes, se utilizan películas multicapa mucho más delgadas para crear interferencia destructiva.

Para protección mecánica y fabricación

En la fabricación, las capas metálicas proporcionan resistencia al desgaste, protección contra la corrosión o una base para un procesamiento posterior. Esto a menudo se denomina revestimiento o galvanoplastia.

El grosor aquí se mide en micrómetros (µm), también conocidos como micras. Un cromado en un grifo para resistencia a la corrosión puede ser de 0,2 µm a 0,5 µm, mientras que una capa de endurecimiento superficial en una herramienta industrial podría tener cientos de micrómetros de grosor.

Para construcción e industria pesada

En aplicaciones a gran escala, las capas metálicas proporcionan resistencia estructural, blindaje o contención. El grosor se mide en milímetros (mm) o centímetros (cm).

La plancha de acero del casco de un buque de carga puede tener un grosor de 15 mm a 25 mm. Las capas de acero y plomo en el recipiente de contención de un reactor nuclear pueden tener varios metros de grosor para proporcionar blindaje contra la radiación.

Comprender los compromisos: coste, rendimiento y proceso

Elegir el grosor de una capa nunca se hace en el vacío. Implica un equilibrio crítico de factores contrapuestos que todo ingeniero debe considerar.

Coste frente a grosor

Las capas más gruesas casi siempre significan costes más altos. Esto se debe no solo a la mayor cantidad de material en bruto (como oro o platino), sino también al mayor tiempo de procesamiento requerido para la deposición, el recubrimiento o el laminado.

Degradación del rendimiento

Si bien más grueso puede significar más fuerte, también puede perjudicar el rendimiento. En la electrónica de alta frecuencia, un fenómeno llamado "efecto piel" hace que la corriente fluya solo por la superficie exterior de un conductor, haciendo que un cable grueso actúe como uno delgado y desperdiciando material. Un recubrimiento excesivamente grueso también puede ser quebradizo y propenso a agrietarse.

Limitaciones de fabricación

El método utilizado para crear la capa impone sus propios límites. La deposición física de vapor (PVD) es excelente para crear películas uniformes a escala nanométrica, pero es demasiado lenta y costosa para capas de espesor milimétrico. El laminado y la soldadura son eficientes para placas gruesas, pero carecen de la precisión necesaria para los recubrimientos ópticos.

Tomar la decisión correcta para su contexto

Para determinar el grosor relevante, primero debe identificar la función principal de la capa dentro de su campo específico.

- Si su enfoque principal son la electrónica o los semiconductores: El grosor estará en nanómetros, dictado por la velocidad de la señal, la densidad de corriente y la disipación de calor.

- Si su enfoque principal es la óptica: El grosor estará en nanómetros, determinado por la longitud de onda objetivo de la luz para la reflexión, absorción o interferencia.

- Si su enfoque principal es el desgaste mecánico o la corrosión: El grosor estará en micrómetros, elegido por la resistencia al desgaste y la vida útil frente a una tensión ambiental específica.

- Si su enfoque principal es la integridad estructural o el blindaje: El grosor estará en milímetros o centímetros, calculado en función de los requisitos de soporte de carga o las propiedades de atenuación de la radiación.

En última instancia, el grosor de una capa metálica es una respuesta precisa a una pregunta de ingeniería específica.

Tabla de resumen:

| Campo de aplicación | Rango de grosor típico | Factor determinante clave |

|---|---|---|

| Microelectrónica y semiconductores | 20 nm a 500 nm | Corriente eléctrica, disipación de calor |

| Óptica y fotónica | 50 nm a 100 nm | Longitud de onda de la luz, reflectividad |

| Protección mecánica y galvanoplastia | 0,2 µm a cientos de µm | Resistencia al desgaste, protección contra la corrosión |

| Construcción e industria pesada | 15 mm a varios metros | Resistencia estructural, blindaje contra la radiación |

¿Tiene dificultades para determinar el grosor óptimo de la capa metálica para su aplicación específica? El grosor correcto es fundamental para el rendimiento, el coste y la capacidad de fabricación. KINTEK se especializa en equipos de laboratorio y consumibles para la deposición y el análisis precisos de materiales, al servicio de industrias desde la microelectrónica hasta la fabricación pesada. Nuestros expertos pueden ayudarle a seleccionar el equipo y los procesos adecuados para lograr las propiedades de capa deseadas. ¡Póngase en contacto con nuestro equipo hoy mismo para hablar sobre los requisitos de su proyecto y optimizar su aplicación de capa metálica!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Bote de evaporación de molibdeno, tungsteno y tantalio para aplicaciones a alta temperatura

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

La gente también pregunta

- ¿Cuáles son los catalizadores utilizados en la CVD para la preparación de SWCNTs? Hierro, cobalto y níquel explicados

- ¿Cuál es el proceso de recubrimiento por deposición al vacío? Cree películas delgadas duraderas y de alto rendimiento

- ¿Qué es la técnica de deposición térmica? Una guía para crear películas ultrafinas

- ¿Cuáles son los tipos de recubrimiento CVD? Una guía para elegir el proceso adecuado

- ¿Qué es el método CVD de deposición química de vapor? El proceso para películas delgadas de alta pureza

- ¿Qué es el proceso de deposición en fase de vapor? Una guía sobre el recubrimiento de película delgada por CVD y PVD

- ¿Existe una forma de producir grafeno en masa? Desbloquee la producción a escala industrial con la tecnología CVD

- ¿Cuál es la función del generador de reacción externo en un sistema de aluminizado CVD? Lograr un control preciso del recubrimiento