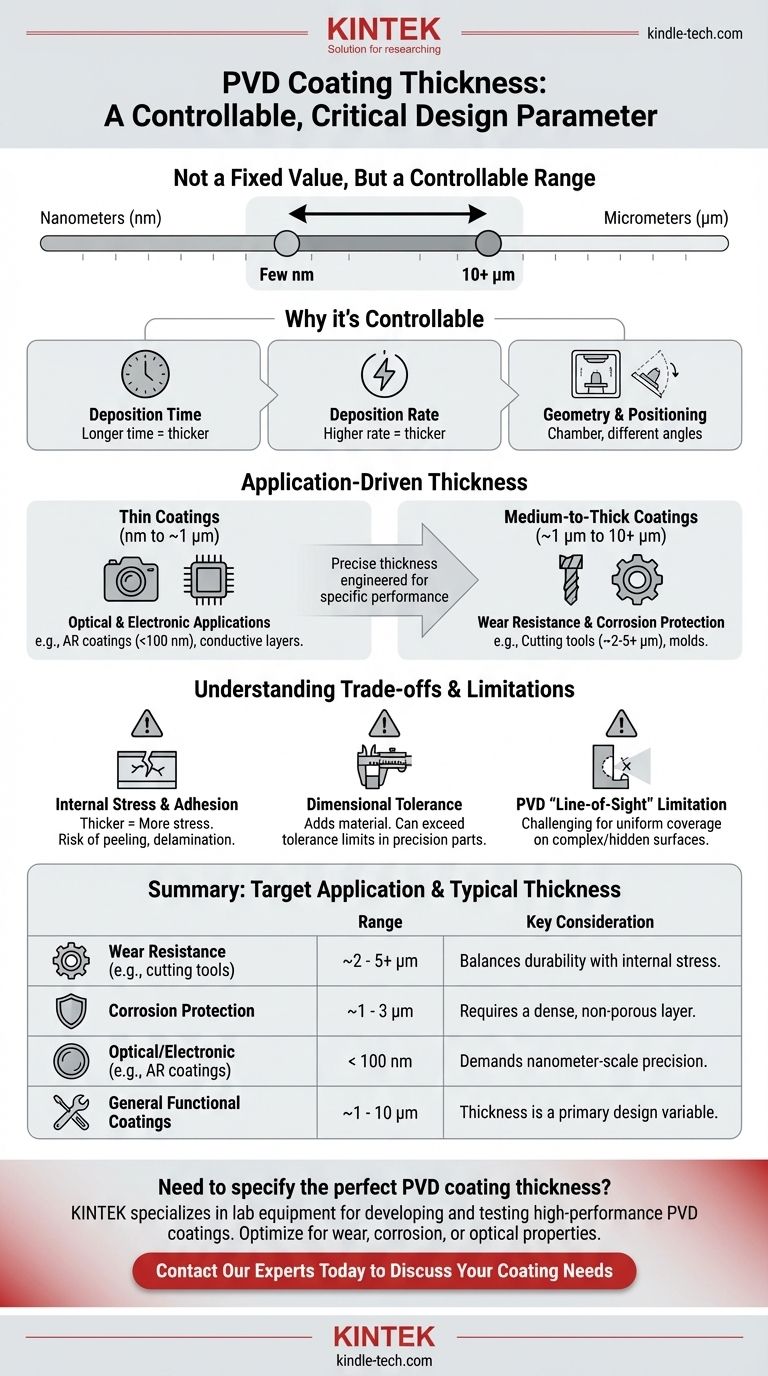

El espesor de un recubrimiento de Deposición Física de Vapor (PVD) no es un valor fijo único. En cambio, es un parámetro altamente controlable que típicamente varía desde unos pocos nanómetros (nm) hasta varias micras (µm). El espesor preciso se diseña en función de los requisitos de rendimiento específicos de la aplicación, como la resistencia al desgaste, la protección contra la corrosión o las propiedades ópticas deseadas.

La conclusión central es que el espesor del recubrimiento PVD es una elección de diseño crítica, no una propiedad inherente. Implica una compensación deliberada entre mejorar el rendimiento de una pieza y gestionar factores como la tensión interna, la tolerancia dimensional y el costo de fabricación.

Por qué el espesor de PVD es una variable controlable

La Deposición Física de Vapor abarca procesos como la pulverización catódica y la evaporación térmica. En estos métodos, los átomos se desprenden de un material fuente y se depositan sobre un sustrato en vacío. El espesor final es un resultado directo del control del proceso.

Factores clave que influyen en el espesor

El factor más crítico es el tiempo de deposición. Una exposición más prolongada del sustrato al flujo de vapor resulta en un recubrimiento más grueso.

Otro factor clave es la tasa de deposición. Esto se controla ajustando los parámetros del proceso, como la potencia aplicada al objetivo de pulverización catódica o la temperatura de la fuente de evaporación.

Finalmente, la geometría y el posicionamiento de la pieza dentro de la cámara de vacío afectan el espesor final y su uniformidad en toda la superficie.

El papel del espesor en el rendimiento de la aplicación

El espesor especificado está directamente relacionado con la función prevista del recubrimiento. Un recubrimiento diseñado para un propósito puede ser completamente inadecuado para otro.

Recubrimientos delgados (nanómetros a ~1 µm)

A menudo se requieren capas extremadamente delgadas y precisas para aplicaciones ópticas y electrónicas. Por ejemplo, los recubrimientos antirreflectantes en lentes o las capas conductoras en semiconductores se construyen con una precisión a escala nanométrica.

Recubrimientos de espesor medio a grueso (~1 µm a 10+ µm)

Se necesitan recubrimientos más gruesos para aplicaciones que exigen alta resistencia al desgaste y protección contra la corrosión. Las herramientas de corte, los componentes de motores y los moldes industriales a menudo se recubren con varias micras de materiales duros como el Nitruro de Titanio (TiN) para prolongar su vida útil.

Comprender las compensaciones y limitaciones

Elegir el espesor correcto requiere equilibrar las mejoras de rendimiento con los posibles inconvenientes. Simplemente aplicar un recubrimiento más grueso no siempre es mejor.

Tensión interna y adhesión

A medida que un recubrimiento PVD se vuelve más grueso, puede acumularse tensión interna dentro de la película. Una tensión excesiva puede provocar agrietamiento, delaminación o desprendimiento, lo que hace que el recubrimiento falle por completo.

Tolerancia dimensional

La aplicación de un recubrimiento añade material a la superficie de una pieza. Para componentes de alta precisión, un recubrimiento grueso puede alterar las dimensiones lo suficiente como para que la pieza exceda su tolerancia requerida, afectando cómo encaja y funciona en un conjunto.

La limitación de "línea de visión" del PVD

A diferencia de la Deposición Química de Vapor (CVD), que tiene buenas propiedades de "envoltura" para formas complejas, el PVD es un proceso de línea de visión. Esto puede dificultar la consecución de un espesor de recubrimiento uniforme en geometrías intrincadas con superficies ocultas o orificios internos.

Tomar la decisión correcta para su objetivo

Su aplicación objetivo dicta el espesor ideal del recubrimiento. Considere el objetivo principal que necesita lograr.

- Si su enfoque principal es la resistencia al desgaste en herramientas de corte o matrices: Generalmente se requiere un recubrimiento más grueso en el rango de 2-5 µm para proporcionar una barrera duradera contra la abrasión y la fricción.

- Si su enfoque principal es el rendimiento óptico, como la antirreflexión: Necesita capas extremadamente delgadas y controladas con precisión, a menudo de menos de 100 nanómetros.

- Si su enfoque principal es la protección contra la corrosión en componentes: Un recubrimiento denso y no poroso de 1-3 µm suele ser suficiente para sellar el sustrato del ambiente.

- Si su enfoque principal es recubrir una pieza compleja con superficies internas: Debe considerar si la naturaleza de línea de visión del PVD es una limitación y si un proceso como el CVD podría ser más adecuado.

En última instancia, seleccionar el espesor correcto de PVD es una decisión de ingeniería crucial que impacta directamente el rendimiento, la fiabilidad y el costo del producto final.

Tabla resumen:

| Aplicación objetivo | Rango de espesor típico | Consideraciones clave |

|---|---|---|

| Resistencia al desgaste (ej., herramientas de corte) | ~2 - 5+ µm | Equilibra la durabilidad con la tensión interna. |

| Protección contra la corrosión | ~1 - 3 µm | Requiere una capa densa y no porosa. |

| Óptica/Electrónica (ej., recubrimientos AR) | < 100 nm | Exige precisión a escala nanométrica. |

| Recubrimientos funcionales generales | ~1 - 10 µm | El espesor es una variable de diseño principal. |

¿Necesita especificar el espesor perfecto del recubrimiento PVD para su aplicación?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio y los consumibles necesarios para desarrollar y probar recubrimientos PVD de alto rendimiento. Ya sea que esté optimizando para resistencia al desgaste, protección contra la corrosión o propiedades ópticas específicas, nuestras soluciones le ayudan a lograr resultados precisos, confiables y rentables.

Contacte a nuestros expertos hoy para discutir cómo podemos apoyar las necesidades de desarrollo de recubrimientos y pruebas de materiales de su laboratorio.

Guía Visual

Productos relacionados

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Esterilizador de Laboratorio Autoclave de Laboratorio Esterilizador Elevador de Vacío Pulsado

La gente también pregunta

- ¿Cuál es el proceso de PECVD en semiconductores? Habilitando la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las capacidades de proceso de los sistemas ICPCVD? Lograr la deposición de películas de bajo daño a temperaturas ultrabajas

- ¿Por qué un sistema de vacío PECVD requiere una bomba de paletas rotativas y una turbobomba? Asegure recubrimientos de alta pureza

- ¿Cómo mejoran los sistemas PECVD los recubrimientos DLC en implantes? Se explica la durabilidad superior y la biocompatibilidad

- ¿Cuál es la diferencia entre CVD de plasma y CVD térmico? Elija el método adecuado para su sustrato