Un método de producción de películas delgadas es un proceso altamente controlado utilizado para depositar una capa excepcionalmente delgada de material sobre una superficie, conocida como sustrato. Estos métodos, que incluyen técnicas como la evaporación, la pulverización catódica y la deposición química de vapor (CVD), brindan a los ingenieros la capacidad de construir materiales capa por capa, a menudo a escala atómica, para lograr propiedades específicas que el material a granel no posee.

Comprender la producción de películas delgadas no se trata solo de la técnica; se trata de controlar con precisión las propiedades de un material a nivel atómico. El método de deposición elegido es el vínculo crítico entre una materia prima y su aplicación de alta tecnología, determinando directamente la durabilidad, la claridad óptica o la conductividad eléctrica de la película.

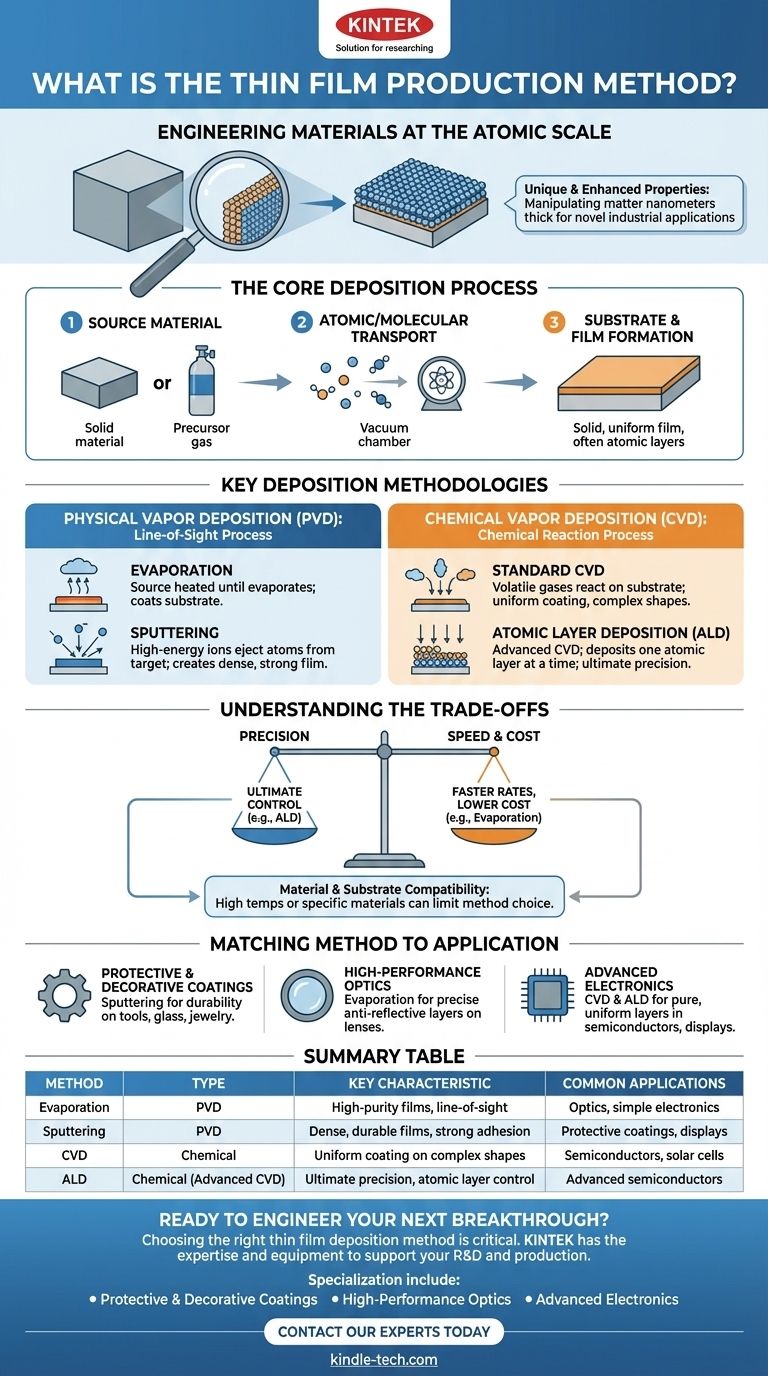

El objetivo: del material a granel a las capas atómicas

El propósito fundamental de crear una película delgada es diseñar un material con propiedades únicas y mejoradas. Esto se logra manipulando la materia a escala microscópica.

Por qué importan las películas delgadas

Cuando un material se reduce de su forma a granel a una película de solo nanómetros de espesor, sus características físicas cambian drásticamente. Esto se debe a una mayor relación superficie-volumen y a los efectos cuánticos, lo que desbloquea nuevas capacidades para una amplia gama de aplicaciones industriales.

El proceso central: la deposición

Casi todos los métodos de producción de películas delgadas comparten un principio común. Primero, un material fuente se convierte en sus componentes atómicos o moleculares. Luego, estas partículas se transportan y depositan sobre un sustrato dentro de un entorno altamente controlado, típicamente una cámara de vacío, para formar una película sólida y uniforme.

Metodologías clave de deposición

El método específico elegido depende completamente del material que se utiliza, el sustrato al que se aplica y las propiedades deseadas de la película final. Las categorías principales son la deposición física de vapor y la deposición química de vapor.

Deposición física de vapor (PVD)

La PVD implica transformar físicamente el material fuente sólido en un vapor que luego se condensa sobre el sustrato. Este es un proceso de "línea de visión" donde los átomos viajan directamente de la fuente al objetivo.

Los dos métodos de PVD más comunes son:

- Evaporación: El material fuente se calienta en vacío hasta que se evapora, creando un vapor que recubre el sustrato.

- Pulverización catódica: El material fuente (o "blanco") es bombardeado con iones de alta energía, que desprenden físicamente átomos de su superficie. Estos átomos eyectados se depositan luego sobre el sustrato, creando una película densa y fuertemente adherida.

Deposición química de vapor (CVD)

En la CVD, el sustrato se expone a uno o más gases precursores volátiles. Estos gases reaccionan o se descomponen en la superficie del sustrato para producir la película delgada deseada. Este método no es de línea de visión y puede recubrir formas complejas de manera uniforme. La Deposición de Capas Atómicas (ALD) es una forma avanzada de CVD que deposita material una capa atómica a la vez, ofreciendo la máxima precisión.

Comprendiendo las compensaciones

Ningún método de deposición es perfecto para cada aplicación. Elegir el correcto requiere equilibrar el rendimiento, el costo y la compatibilidad del material.

El método define el resultado

La técnica utilizada no es arbitraria; dicta la calidad final de la película. Por ejemplo, las películas pulverizadas suelen ser más densas y duraderas que las películas evaporadas, lo que las hace ideales para recubrimientos protectores en herramientas.

Precisión vs. Velocidad y Costo

Los métodos altamente precisos como la Deposición de Capas Atómicas ofrecen un control inigualable sobre el espesor de la película, lo cual es crítico para dispositivos semiconductores complejos. Sin embargo, esta precisión tiene el costo de tasas de deposición más lentas y un mayor gasto en equipos en comparación con métodos más rápidos como la evaporación.

Limitaciones de materiales y sustratos

Las altas temperaturas requeridas para algunos procesos de CVD pueden dañar sustratos sensibles como los plásticos. Del mismo modo, ciertos materiales son difíciles de evaporar o pulverizar de manera efectiva, lo que obliga a los ingenieros a elegir un método basado en la compatibilidad química y física.

Adaptando el método a la aplicación

El método de producción ideal está dictado enteramente por la función deseada de la película delgada. Su elección dependerá de si necesita durabilidad, pureza óptica o rendimiento eléctrico.

- Si su enfoque principal son los recubrimientos protectores o decorativos: A menudo se eligen métodos como la pulverización catódica por su durabilidad y fuerte adhesión en herramientas, vidrio arquitectónico o joyería.

- Si su enfoque principal es la óptica de alto rendimiento: Los procesos que requieren un control preciso del espesor, como la evaporación o la pulverización catódica con haz de iones, son esenciales para crear capas antirreflectantes en lentes o espejos altamente reflectantes.

- Si su enfoque principal es la electrónica avanzada: Métodos como la CVD y la ALD son críticos para crear las capas puras, uniformes y complejas requeridas para semiconductores, células solares y pantallas táctiles.

Al dominar los principios de la deposición, podemos diseñar materiales desde el átomo, sentando las bases para la próxima generación de tecnología.

Tabla resumen:

| Método | Tipo | Característica clave | Aplicaciones comunes |

|---|---|---|---|

| Evaporación | PVD | Películas de alta pureza, línea de visión | Óptica, electrónica simple |

| Pulverización catódica | PVD | Películas densas y duraderas, fuerte adhesión | Recubrimientos protectores, pantallas |

| CVD | Químico | Recubrimiento uniforme en formas complejas | Semiconductores, células solares |

| ALD | Químico (CVD avanzado) | Máxima precisión, control de capa atómica | Semiconductores avanzados |

¿Listo para diseñar su próximo avance?

Elegir el método correcto de deposición de películas delgadas es fundamental para el rendimiento, la durabilidad y el costo de su producto. Ya sea que necesite recubrimientos protectores duraderos, capas ópticas de alta precisión o películas electrónicas complejas, KINTEK tiene la experiencia y el equipo para apoyar su I+D y producción.

Nos especializamos en proporcionar equipos de laboratorio y consumibles para:

- Recubrimientos protectores y decorativos: Logre una dureza y adhesión superiores.

- Óptica de alto rendimiento: Cree capas antirreflectantes o reflectantes precisas.

- Electrónica avanzada: Desarrolle las películas puras y uniformes requeridas para semiconductores y pantallas.

Permítanos discutir sus requisitos específicos de material y sustrato. Contacte a nuestros expertos hoy para encontrar la solución óptima de película delgada para su aplicación.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Qué es la deposición química de vapor térmicamente activada? La guía esencial para la deposición de películas delgadas a alta temperatura

- ¿Por qué es crítico el control del caudal del gas portador de argón (Ar) en la deposición química de vapor de carburo de tantalio?

- ¿Qué es un proceso utilizado para depositar películas delgadas? Una guía sobre los métodos PVD vs. CVD

- ¿Cuál es la aplicación de la CVD en la nanotecnología? Aproveche la precisión a nivel atómico para materiales de próxima generación

- ¿Qué es la técnica de pulverización catódica para la deposición de películas delgadas? Logre una calidad superior de películas delgadas

- ¿Qué condiciones ambientales específicas proporciona un reactor CVD de grado industrial? Dominio de la uniformidad del recubrimiento

- ¿Qué es la deposición química de vapor a baja potencia? Descubra la LPCVD para una calidad de película delgada superior

- ¿Qué es la deposición de película delgada al vacío? La clave para diseñar superficies de materiales superiores