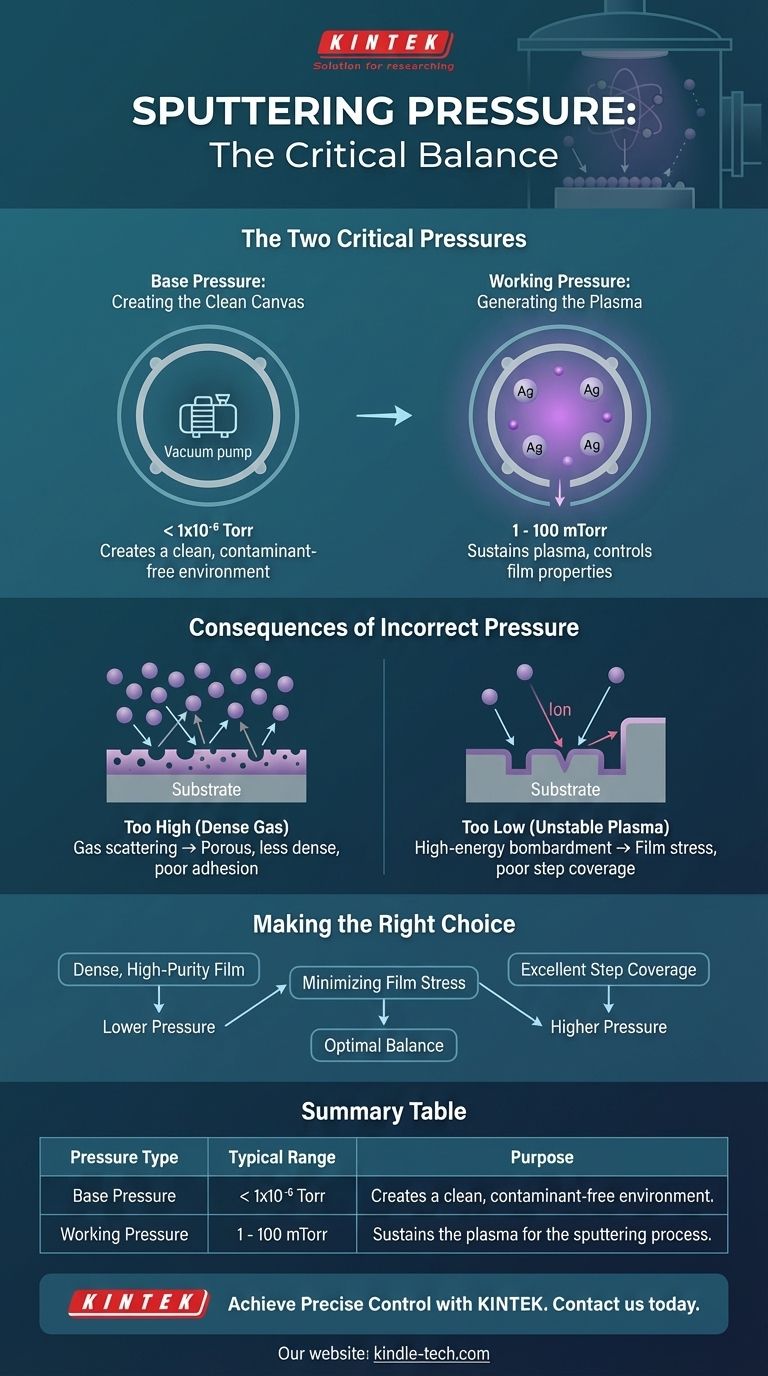

Para ser precisos, el proceso de pulverización catódica opera bajo dos presiones distintas. Primero, la cámara de vacío se bombea hasta una presión base baja, típicamente por debajo de 1x10⁻⁶ Torr, para crear un ambiente limpio. Luego, se introduce un gas de trabajo como el argón, elevando la presión a una presión de trabajo más alta, a menudo en el rango de 1 a 100 mTorr, lo cual es necesario para generar el plasma para la pulverización en sí.

El principio fundamental a entender es que la presión de pulverización catódica no es un número único, sino una secuencia cuidadosamente controlada. Una presión base muy baja asegura la pureza de la película, mientras que una presión de trabajo específica y más alta dicta la calidad y las características de la película depositada.

Las dos presiones críticas en la pulverización catódica

La deposición exitosa por pulverización catódica depende fundamentalmente de la gestión de dos regímenes de presión diferentes dentro de la cámara de proceso. Cada uno cumple un propósito distinto y crítico.

Presión base: Creando el lienzo limpio

El primer paso es lograr un alto vacío, denominado presión base. Esto implica eliminar el aire ambiente y contaminantes como el vapor de agua y el oxígeno de la cámara.

Una presión base baja, a menudo por debajo de 1x10⁻⁶ Torr, es esencial para minimizar el riesgo de que las impurezas se incorporen a su película delgada.

Los materiales que reaccionan fácilmente con el oxígeno o el agua pueden requerir presiones base aún más bajas para asegurar que la película final tenga la pureza y las características de rendimiento deseadas.

Presión de trabajo: Generando el plasma

Una vez establecido un ambiente limpio, se introduce un gas de pulverización catódica (más comúnmente argón) en la cámara. Esto eleva la presión a la "presión de trabajo".

Esta presión debe ser lo suficientemente alta para mantener un plasma estable cuando se aplica un voltaje. El plasma genera los iones energéticos que bombardean el material objetivo.

La presión de trabajo precisa es un parámetro de control crítico. Influye directamente en la energía de los iones de bombardeo y en cómo los átomos pulverizados viajan desde el objetivo hasta el sustrato, lo que a su vez afecta la calidad de la película final.

Las consecuencias del control incorrecto de la presión

Controlar la presión de trabajo es un acto de equilibrio. Desviarse del rango óptimo para un proceso dado tiene consecuencias directas sobre las propiedades de la película depositada.

¿Qué sucede si la presión es demasiado alta?

Cuando la presión de trabajo es demasiado alta, el gas de pulverización catódica se vuelve demasiado denso. Los átomos pulverizados del objetivo sufrirán más colisiones con las moléculas de gas en su camino hacia el sustrato.

Esta "dispersión de gas" reduce la energía de los átomos que se depositan, lo que puede conducir a películas menos densas, más porosas y con menor adhesión.

¿Qué sucede si la presión es demasiado baja?

Si la presión de trabajo es demasiado baja, puede ser difícil encender y mantener un plasma estable.

Además, con menos moléculas de gas, hay menos colisiones para termalizar los átomos pulverizados. Esto puede conducir a un bombardeo de alta energía del sustrato, lo que potencialmente causa estrés o daño a la película. También puede resultar en una mala cobertura de paso en sustratos con topografías complejas.

Tomando la decisión correcta para su película

La presión de trabajo objetivo debe seleccionarse en función de las características deseadas de su película final. La elección es una compensación entre la densidad de la película y la cobertura del sustrato.

- Si su enfoque principal es una película densa y de alta pureza: Generalmente se prefiere una presión de trabajo más baja, ya que minimiza la dispersión de gas y permite que los átomos lleguen al sustrato con mayor energía.

- Si su enfoque principal es una excelente cobertura de paso en una superficie compleja: Puede ser necesaria una presión de trabajo más alta para aumentar la dispersión de gas, lo que aleatoriza el ángulo de llegada de los átomos pulverizados, mejorando la cobertura en las paredes laterales verticales.

- Si su enfoque principal es minimizar el estrés de la película: Debe encontrar una presión óptima que equilibre el bombardeo energético (a bajas presiones) con la formación de una microestructura porosa (a altas presiones).

En última instancia, dominar la presión de pulverización catódica es clave para controlar el resultado de su proceso de deposición.

Tabla resumen:

| Tipo de presión | Rango típico | Propósito |

|---|---|---|

| Presión base | < 1x10⁻⁶ Torr | Crea un ambiente limpio y libre de contaminantes en la cámara. |

| Presión de trabajo | 1 - 100 mTorr | Mantiene el plasma para el proceso de pulverización catódica, controlando las propiedades de la película. |

Logre un control preciso sobre su proceso de deposición de películas delgadas.

La presión de pulverización catódica correcta es crítica para la pureza, densidad y adhesión de la película. En KINTEK, nos especializamos en proporcionar sistemas de pulverización catódica de alta calidad y soporte experto para ayudarle a optimizar estos parámetros para su aplicación específica. Ya sea que esté desarrollando semiconductores avanzados, recubrimientos ópticos o capas protectoras, nuestro equipo está listo para ayudarle.

Contáctenos hoy para discutir las necesidades de pulverización catódica de su laboratorio y descubra cómo nuestro equipo confiable puede mejorar su investigación y producción.

¡Póngase en contacto con nuestros expertos ahora!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿En qué se diferencian PECVD y CVD? Una guía para elegir el proceso de deposición de película delgada adecuado

- ¿Cuál es un ejemplo de PECVD? RF-PECVD para la deposición de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de la PECVD? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Cuál es el principio de la deposición química de vapor asistida por plasma? Lograr la deposición de película delgada a baja temperatura

- ¿Cuáles son las aplicaciones de PECVD? Esencial para semiconductores, MEMS y células solares