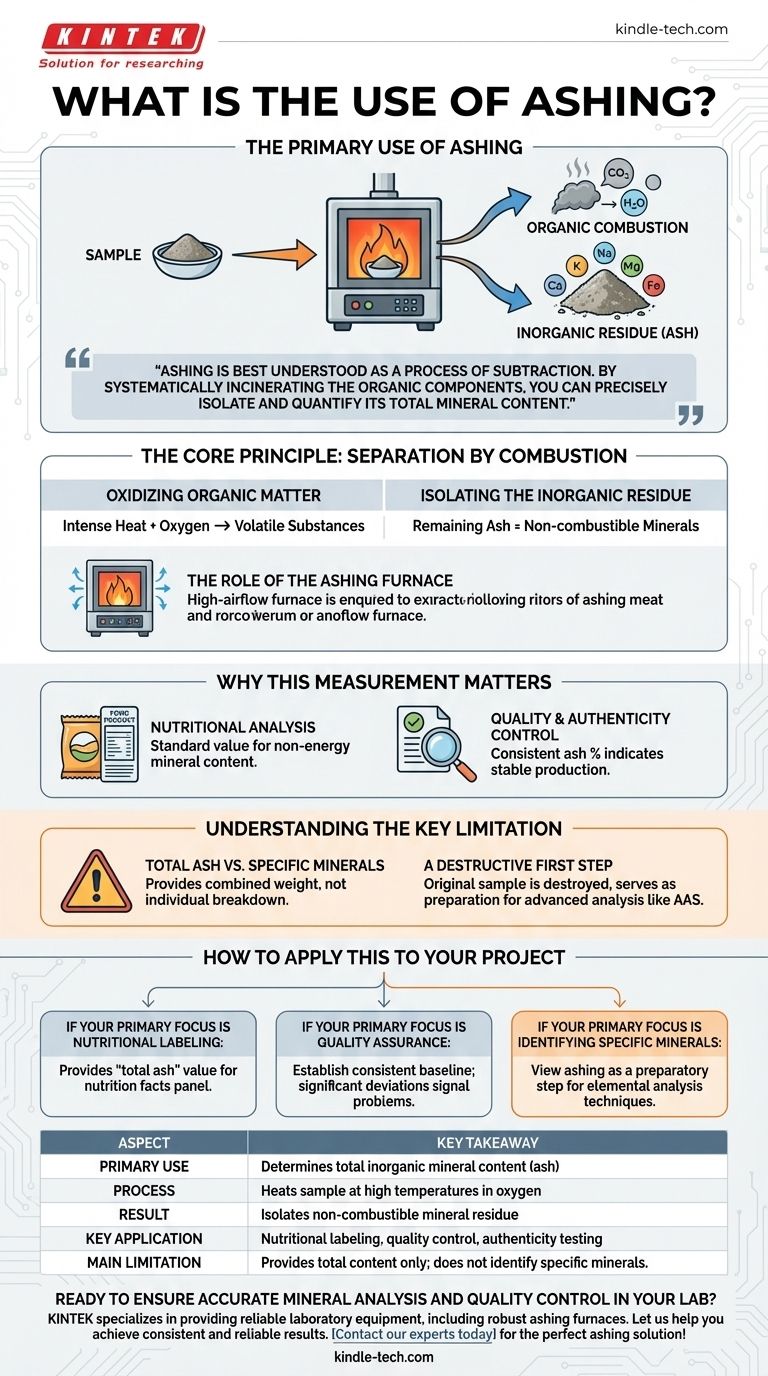

El uso principal del calcinado es determinar la cantidad total de contenido mineral inorgánico dentro de una muestra. Es un proceso analítico fundamental donde una muestra se calienta a altas temperaturas en presencia de oxígeno hasta que toda la materia orgánica —como proteínas, grasas y carbohidratos— se quema. Lo que queda es el residuo incombustible, o ceniza, que representa la suma de todos los minerales.

El calcinado se entiende mejor como un proceso de resta. Al incinerar sistemáticamente los componentes orgánicos de una muestra, se puede aislar y cuantificar con precisión su contenido mineral total, una medida crítica de calidad y valor nutricional.

El Principio Central: Separación por Combustión

El proceso de calcinado se basa en un principio químico simple: los compuestos orgánicos se queman, mientras que los compuestos inorgánicos no lo hacen. Al controlar esta reacción, podemos separar eficazmente estos dos componentes.

Oxidación de la Materia Orgánica

Se coloca una muestra en un horno de calcinación especializado diseñado para mantener altas temperaturas y asegurar un flujo constante de aire. La combinación de calor intenso y oxígeno hace que los compuestos orgánicos a base de carbono se oxiden, descomponiéndose en sustancias volátiles como dióxido de carbono y vapor de agua, que luego se ventilan.

Aislamiento del Residuo Inorgánico

Una vez que la combustión se completa, todo el material orgánico ha desaparecido. La sustancia que queda es la ceniza, una colección de los compuestos inorgánicos no combustibles que estaban presentes originalmente en la muestra. Este residuo está compuesto principalmente de varios minerales, como calcio, potasio, sodio, magnesio y hierro.

El Papel del Horno de Calcinación

Un horno de calcinación adecuado es fundamental para obtener resultados precisos. Está diseñado para proporcionar un alto nivel de flujo de aire, lo que no solo ayuda a la combustión completa de la muestra, sino que también elimina eficientemente el humo y los gases creados durante el proceso. Esto asegura que solo quede la ceniza mineral pura.

Por Qué Importa Esta Medición

Determinar el contenido total de cenizas no es solo un ejercicio académico; es una métrica vital en muchas industrias, particularmente en la ciencia de los alimentos y el control de calidad. La cantidad de contenido mineral puede revelar mucho sobre la composición y consistencia de un producto.

Análisis Nutricional

En la industria alimentaria, el calcinado es una piedra angular del análisis nutricional. El contenido total de cenizas es un valor estándar requerido para el etiquetado nutricional, lo que proporciona a los consumidores y reguladores una medida clara de los componentes minerales que no aportan energía del alimento.

Control de Calidad y Autenticidad

Para muchos productos, el contenido de cenizas esperado se encuentra dentro de un rango muy específico. Un porcentaje de ceniza constante de un lote a otro indica que las materias primas y el proceso de producción son estables. Un resultado inesperado puede indicar contaminación, adulteración o una desviación en la formulación.

Comprender la Limitación Clave

Aunque es increíblemente útil, es crucial entender lo que el proceso de calcinado hace y lo que no le dice. Interpretar mal los resultados es una trampa común.

Ceniza Total frente a Minerales Específicos

La limitación más significativa del calcinado es que solo proporciona el contenido mineral total. Le dice el peso combinado de todos los compuestos inorgánicos, pero no los diferencia entre sí.

Un Primer Paso Destructivo

El proceso destruye completamente la muestra original. Además, si necesita conocer la concentración de un mineral específico, como calcio o hierro, el calcinado es solo el primer paso. La ceniza resultante debe disolverse y analizarse utilizando técnicas más avanzadas, como la espectroscopia de absorción atómica.

Cómo Aplicar Esto a Su Proyecto

Su razón para realizar una prueba de calcinado determinará cómo interpreta sus resultados.

- Si su enfoque principal es el etiquetado nutricional: El calcinado proporciona directamente el valor de "ceniza total" requerido para un análisis próximo completo, que es fundamental para crear un panel de información nutricional preciso.

- Si su enfoque principal es el control de calidad: Utilice el calcinado para establecer una línea base consistente para su producto; las desviaciones significativas en el porcentaje de ceniza pueden indicar problemas con las materias primas o el procesamiento.

- Si su enfoque principal es la identificación de minerales específicos: Considere el calcinado como un paso preparatorio. El proceso es necesario para aislar los minerales de la matriz orgánica antes de poder proceder con técnicas de análisis elemental más específicas.

En última instancia, el calcinado transforma una muestra compleja en una medida simple y fundamental de su valor inorgánico.

Tabla Resumen:

| Aspecto | Conclusión Clave |

|---|---|

| Uso Principal | Determina el contenido mineral inorgánico total (ceniza) de una muestra. |

| Proceso | Calienta una muestra a altas temperaturas en oxígeno para quemar la materia orgánica. |

| Resultado | Aísla un residuo de minerales no combustibles como calcio, potasio y hierro. |

| Aplicación Clave | Etiquetado nutricional, control de calidad y pruebas de autenticidad en alimentos y otras industrias. |

| Limitación Principal | Proporciona solo el contenido mineral total; no identifica minerales individuales específicos. |

¿Listo para asegurar un análisis mineral preciso y control de calidad en su laboratorio?

El calcinado es un paso fundamental para un etiquetado nutricional preciso y el aseguramiento de la calidad. KINTEK se especializa en proporcionar equipos de laboratorio confiables, incluidos hornos de calcinación robustos diseñados para una combustión completa y resultados precisos. Nuestros productos ayudan a los laboratorios en los sectores alimentario, farmacéutico y ambiental a mantener los más altos estándares de análisis.

Permítanos ayudarle a lograr resultados consistentes y confiables. ¡Contacte a nuestros expertos hoy mismo para encontrar la solución de calcinación perfecta para sus necesidades específicas!

Guía Visual

Productos relacionados

- Horno de mufla de 1800℃ para laboratorio

- Horno de mufla de 1700℃ para laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno de mufla de 1400 ℃ para laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

La gente también pregunta

- ¿Por qué un horno mufla debe ir acompañado de un crisol sellado? Análisis preciso de la materia volátil de la biomasa explicado

- ¿Cuáles son las ventajas y limitaciones del tratamiento térmico? Adapte las propiedades del material para un rendimiento óptimo

- ¿Cómo enfriar un horno de mufla? Garantice la seguridad y maximice la vida útil del equipo

- ¿Cuál es la temperatura más alta que puede alcanzar un horno? Explorando los límites desde más de 3.000 °C hasta su aplicación

- ¿Cuál es el papel de un horno mufla en el procesamiento de precipitados de oxalato para análisis ICP-AES? Optimizar la solubilidad de la muestra