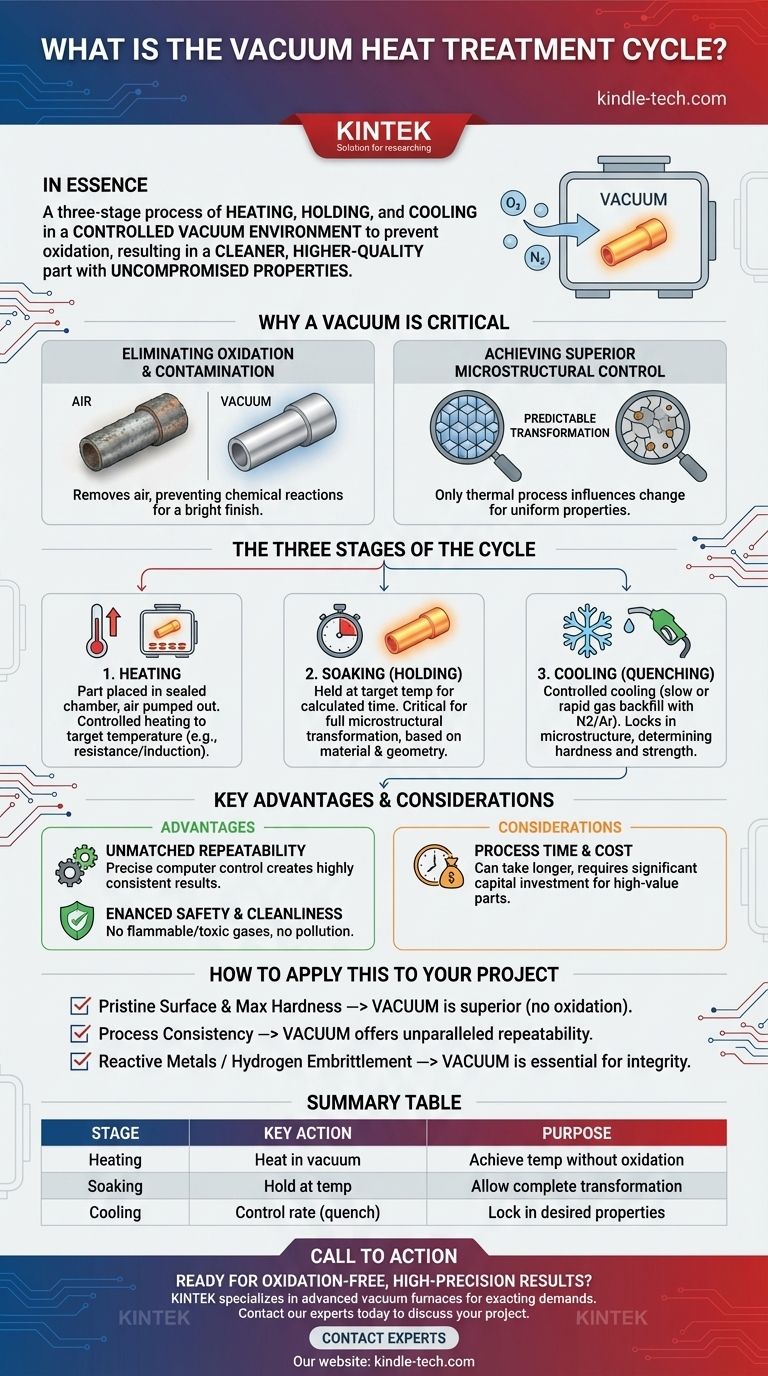

En esencia, el ciclo de tratamiento térmico al vacío es un proceso de tres etapas de calentamiento, mantenimiento y enfriamiento de un material dentro de una cámara de vacío. Este ambiente controlado es clave, ya que evita que la superficie del material reaccione con el aire, lo que elimina la oxidación y otros contaminantes, dando como resultado una pieza acabada más limpia y de mayor calidad.

El principio fundamental no es simplemente calentar el material, sino cambiar fundamentalmente su estructura interna con una precisión extrema. Al eliminar la atmósfera, se obtiene un control meticuloso sobre todo el proceso, asegurando que el producto final tenga propiedades físicas superiores, repetibles e inalteradas.

Por qué el vacío es el elemento crítico

El tratamiento térmico tradicional se realiza al aire libre o en hornos con atmósferas de gas específicas. Un ambiente de vacío proporciona un entorno fundamentalmente diferente y más controlado para cambiar las propiedades de un material.

Eliminación de la oxidación y la contaminación

Cuando el metal se calienta en presencia de oxígeno, su superficie se oxida, creando una capa de cascarilla que debe limpiarse posteriormente.

Al eliminar el aire con un sistema de bombeo de vacío, se crea un ambiente de baja presión. Esto evita estas reacciones químicas indeseables, lo que da como resultado un acabado superficial brillante y limpio directamente del horno.

Lograr un control microestructural superior

El propósito del tratamiento térmico es alterar la estructura cristalina interna de un material, o microestructura, para lograr las características deseadas como dureza o resistencia.

El ambiente de vacío prístino asegura que el proceso térmico sea lo único que influya en este cambio. No hay variables no deseadas de gases reactivos, lo que lleva a una transformación más predecible y uniforme en todo el material.

Las tres etapas del ciclo

Todo proceso de tratamiento térmico al vacío sigue una secuencia meticulosamente controlada. Las temperaturas, tiempos y velocidades de enfriamiento específicos se adaptan al material y al resultado deseado.

Etapa 1: Calentamiento

El ciclo comienza colocando la pieza de trabajo en una cámara sellada y extrayendo el aire para crear el nivel de vacío deseado.

Una vez que el ambiente de baja presión es estable, el material se calienta a una temperatura específica utilizando métodos como la resistencia eléctrica o la inducción. Este calentamiento se realiza a una velocidad controlada para asegurar que la pieza se caliente uniformemente.

Etapa 2: Mantenimiento (Soaking)

Después de alcanzar la temperatura objetivo, el material se "mantiene" o se sostiene a esa temperatura durante un período calculado.

Este tiempo de mantenimiento es crítico para que la microestructura interna se transforme completamente. Se determina por factores como el tipo de material, el espesor efectivo de la pieza de trabajo y su geometría general.

Etapa 3: Enfriamiento (Temple)

La etapa final es el enfriamiento controlado, a menudo llamado temple. La velocidad de enfriamiento fija la nueva microestructura y es, posiblemente, el paso más crítico para determinar las propiedades finales.

El enfriamiento se puede lograr apagando el calor y dejando que el horno se enfríe lentamente o rellenando rápidamente la cámara con un gas inerte como nitrógeno o argón para enfriar la pieza rápidamente. El método elegido influye directamente en la dureza y resistencia finales.

Ventajas y consideraciones clave

Aunque potente, el tratamiento térmico al vacío es una herramienta específica para trabajos específicos. Comprender sus beneficios y contexto es clave para usarlo eficazmente.

Beneficio: Repetibilidad inigualable

Debido a que los parámetros del proceso (nivel de vacío, rampas de temperatura y velocidades de enfriamiento) están controlados con tanta precisión por computadoras, los resultados son altamente consistentes. Esto hace que el tratamiento al vacío sea ideal para aplicaciones donde cada pieza debe cumplir especificaciones idénticas.

Beneficio: Mayor seguridad y limpieza

El proceso es inherentemente más seguro que muchos tratamientos basados en atmósfera porque evita el uso de gases inflamables o tóxicos. No produce contaminación ni subproductos peligrosos, lo que garantiza un entorno de trabajo más seguro y un cumplimiento normativo más fácil.

Consideración: Tiempo y costo del proceso

Lograr un vacío profundo y ejecutar perfiles precisos de calentamiento y enfriamiento puede llevar más tiempo que los métodos convencionales. El equipo especializado también representa una inversión de capital significativa, lo que hace que el proceso sea más adecuado para componentes de alto valor donde la calidad es primordial.

Cómo aplicar esto a su proyecto

Elegir el método de tratamiento térmico adecuado depende completamente de su material y objetivo final.

- Si su enfoque principal es un acabado superficial impecable y la máxima dureza: El tratamiento al vacío es la opción superior, ya que previene completamente la degradación superficial causada por la oxidación.

- Si su enfoque principal es la consistencia del proceso para componentes críticos: El meticuloso control digital de un ciclo de vacío proporciona una repetibilidad inigualable de un lote a otro.

- Si está tratando metales reactivos o necesita prevenir la fragilización por hidrógeno: El ambiente limpio e inerte de un vacío no solo es beneficioso; es esencial para la integridad del material.

En última instancia, el tratamiento térmico al vacío es la solución definitiva cuando la precisión, la pureza y la repetibilidad no son negociables.

Tabla resumen:

| Etapa | Acción clave | Propósito |

|---|---|---|

| Calentamiento | Calentar material en una cámara de vacío | Alcanzar la temperatura objetivo sin oxidación superficial |

| Mantenimiento | Mantener a la temperatura objetivo | Permitir la transformación microestructural completa |

| Enfriamiento | Controlar la velocidad de enfriamiento (temple) | Fijar las propiedades deseadas del material como la dureza |

¿Listo para lograr resultados sin oxidación y de alta precisión para sus componentes críticos?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados, incluidos hornos de vacío diseñados para las exigentes demandas del tratamiento térmico. Nuestras soluciones garantizan la pureza superior del material, la repetibilidad y el control microestructural detallados en este artículo.

Ya sea que trabaje con metales reactivos o requiera una consistencia de proceso inigualable, KINTEK tiene la experiencia y el equipo para satisfacer las necesidades de su laboratorio.

Contacte hoy a nuestros expertos para discutir cómo nuestras soluciones de tratamiento térmico al vacío pueden aportar una calidad y fiabilidad inigualables a sus proyectos.

Guía Visual

Productos relacionados

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es el espesor estándar del recubrimiento? Optimice la durabilidad, la corrosión y el costo

- ¿Puedo aspirar el interior de mi horno de calefacción? Una guía para la limpieza segura por bricolaje frente al servicio profesional

- ¿Para qué se utiliza un horno de vacío? Desbloquee la pureza en el procesamiento a alta temperatura

- ¿Cuáles son las ventajas de un horno de vacío? Logre una pureza y un control superiores en el tratamiento térmico

- ¿Por qué es importante el control ambiental dentro de un horno de vacío para la unión por difusión? Laminados de aleación de titanio maestro