En el mundo de los metales de alto rendimiento, el Refusionado por Arco de Vacío (VAR) no es un método primario de fabricación de acero, sino un proceso de refinación secundaria diseñado para crear aleaciones excepcionalmente limpias y uniformes. Toma una barra de acero sólida y prefabricada (llamada electrodo) y la vuelve a fundir gota a gota bajo un potente vacío. Esto purifica el metal eliminando los gases disueltos y otras impurezas, lo que da como resultado un producto final con propiedades mecánicas muy superiores requeridas para aplicaciones críticas.

El propósito central de VAR no es *hacer* acero, sino *perfeccionarlo*. Es un paso de purificación que transforma una buena aleación en un material ultrarfiable al eliminar los defectos microscópicos que causan fallos bajo tensión extrema.

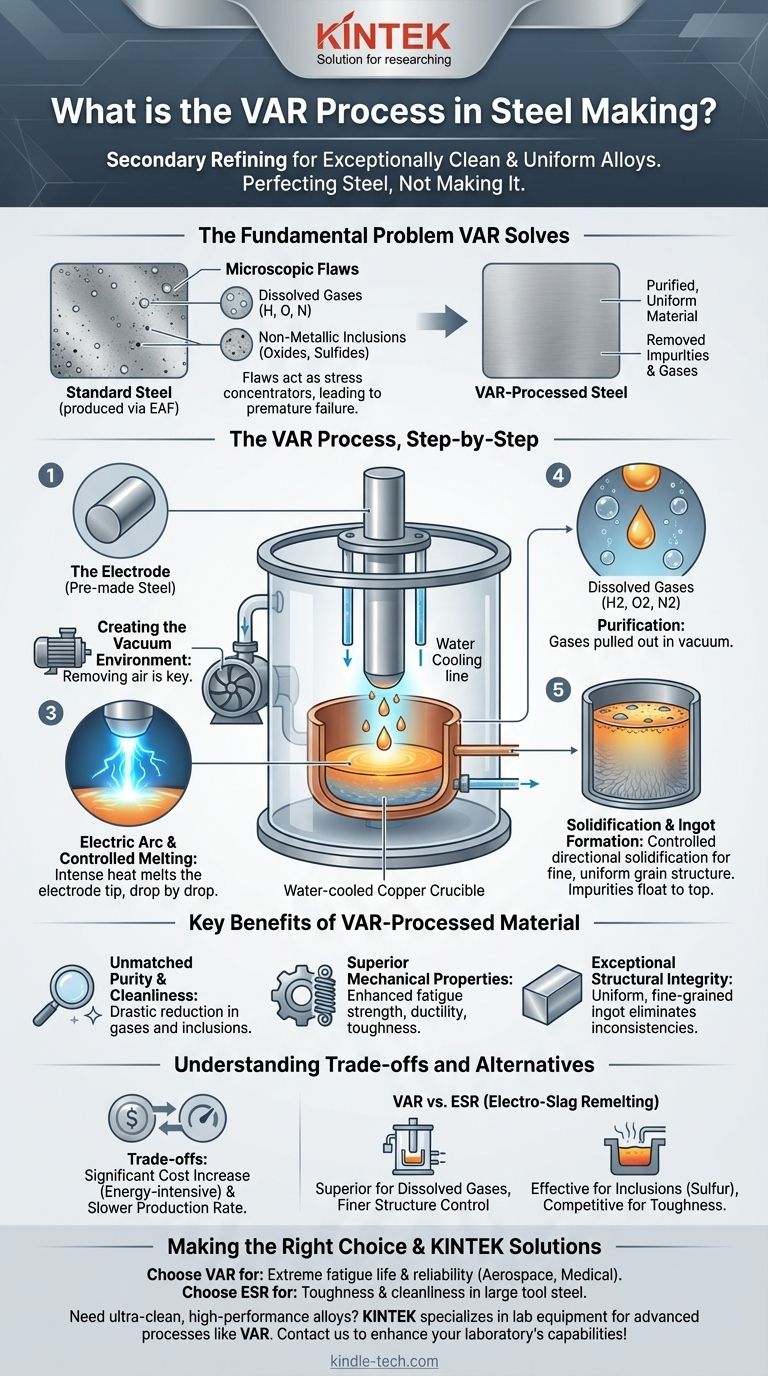

El Problema Fundamental que Resuelve VAR

Para comprender la necesidad de VAR, primero debe entender las limitaciones de la producción convencional de acero.

Defectos Microscópicos en el Acero Estándar

Los procesos primarios de fabricación de acero, como el Horno de Arco Eléctrico (EAF), son excelentes para producir grandes volúmenes de acero. Sin embargo, inevitablemente dejan impurezas residuales.

Estas impurezas se dividen en dos categorías: gases disueltos (como hidrógeno, oxígeno y nitrógeno) e inclusiones no metálicas (como óxidos y sulfuros diminutos).

El Papel de los Defectos en el Fallo del Material

Estos defectos microscópicos actúan como concentradores de tensión. Bajo carga cíclica (fatiga) o alta tensión de tracción, las grietas pueden iniciarse en estos puntos, lo que lleva a un fallo prematuro y a menudo catastrófico de un componente. Para la construcción general, este riesgo es aceptable. Para un disco de turbina de motor a reacción, no lo es.

El Proceso VAR, Paso a Paso

VAR elimina sistemáticamente estos defectos a través de un proceso de refusión altamente controlado dentro de un vacío.

El Punto de Partida: El Electrodo

El proceso comienza con un cilindro sólido de la aleación a purificar, conocido como electrodo. Este electrodo ya ha sido producido mediante un proceso de fusión primaria como EAF o incluso Fusión por Inducción al Vacío (VIM) para obtener material de partida de mayor calidad.

Creación del Entorno de Vacío

El electrodo se suspende dentro de un crisol de cobre sellado y refrigerado por agua. Luego, un potente sistema de vacío elimina el aire de la cámara. Este vacío es la clave de todo el proceso.

El Arco Eléctrico y la Fusión Controlada

Se establece un arco eléctrico entre la parte inferior del electrodo y una pequeña cantidad de material de partida en la base del crisol. El calor intenso del arco funde la punta del electrodo.

A medida que el metal se funde, gotea. Mientras está en estado líquido y expuesto al vacío, los gases disueltos son literalmente extraídos del metal líquido.

Solidificación y Formación del Lingote

El metal fundido se acumula en el crisol de cobre refrigerado por agua y comienza a solidificarse desde la parte inferior hacia arriba de manera altamente controlada y direccional. Esta solidificación controlada evita la formación de estructuras cristalinas gruesas y aleatorias y promueve una estructura de grano fina y uniforme.

Cualquier inclusión sólida restante tiende a ser menos densa que el metal fundido, lo que permite que flote hasta la parte superior del baño fundido, donde se segrega eficazmente del lingote final utilizable.

Beneficios Clave de un Material Procesado por VAR

El resultado de este meticuloso proceso es un nuevo lingote con características fundamentalmente mejoradas.

Pureza y Limpieza Inigualables

El principal beneficio es una reducción drástica de los gases disueltos y del tamaño y cantidad de las inclusiones no metálicas. Esta "limpieza" del material es la base de todas las demás mejoras.

Propiedades Mecánicas Superiores

Al eliminar los puntos microscópicos de fallo, el procesamiento VAR mejora significativamente las propiedades críticas. Esto incluye una mayor resistencia a la fatiga, ductilidad, tenacidad y resistencia general a la fractura.

Integridad Estructural Excepcional

La solidificación direccional y controlada crea una estructura de lingote extremadamente uniforme (homogénea) y de grano fino. Esto elimina las inconsistencias químicas y estructurales que se encuentran en los lingotes fundidos convencionalmente, asegurando que las propiedades del material sean consistentes en todo el componente.

Comprensión de las Compensaciones y Limitaciones

Aunque VAR produce metales superiores, no es un proceso de aplicación universal debido a sus compensaciones específicas.

Aumento Significativo de Costos

VAR es un proceso secundario que consume mucha energía y tiempo. Esto añade un costo considerable en comparación con las aleaciones fundidas al aire estándar.

Tasa de Producción Más Lenta

La naturaleza controlada de la fusión y la solidificación significa que VAR es un método de producción mucho más lento que la fabricación primaria de acero, lo que limita su uso a aplicaciones donde los beneficios de rendimiento justifican el tiempo y el gasto.

Comparación con el Refusionado por Escoria Eléctrica (ESR)

El principal alternativo a VAR es el Refusionado por Escoria Eléctrica (ESR). En ESR, el electrodo también se vuelve a fundir, pero gotea a través de un baño de escoria fundida y altamente reactiva en lugar de un vacío.

Este baño de escoria actúa como una esponja química, absorbiendo ciertas impurezas como el azufre. Si bien ESR es muy eficaz para eliminar inclusiones de óxido y sulfuro, VAR es superior para eliminar gases disueltos y ofrece un control más fino sobre la estructura de solidificación.

Tomar la Decisión Correcta para su Aplicación

Seleccionar un material procesado por VAR es una decisión impulsada enteramente por las demandas de rendimiento y fiabilidad del componente final.

- Si su enfoque principal es la vida útil a la fatiga extrema y la fiabilidad (aeroespacial, médico): VAR es el estándar de la industria por su capacidad para eliminar gases y crear una microestructura impecable.

- Si su enfoque principal es la tenacidad y la limpieza en secciones grandes de acero para herramientas: ESR es a menudo una alternativa competitiva y eficaz a VAR, particularmente por su capacidad para eliminar el azufre.

- Si su aplicación es para uso estructural general o comercial: VAR es casi con certeza un nivel de refinamiento innecesario y prohibitivo en cuanto a costos.

En última instancia, comprender este proceso le permite especificar el nivel preciso de integridad del material que exige su aplicación crítica.

Tabla Resumen:

| Característica Clave | Beneficio |

|---|---|

| Fusión al Vacío | Elimina gases disueltos (H2, O2, N2) |

| Solidificación Controlada | Crea una estructura uniforme y de grano fino |

| Solidificación Direccional | Reduce inclusiones y segregación |

| Refinación Secundaria | Mejora la resistencia a la fatiga, la ductilidad y la tenacidad |

¿Necesita aleaciones de alto rendimiento ultra limpias para sus aplicaciones críticas? KINTEK se especializa en equipos de laboratorio y consumibles que soportan procesos metalúrgicos avanzados como VAR. Ya sea que trabaje en la industria aeroespacial, médica o de fabricación de alta tecnología, nuestras soluciones le ayudan a lograr la integridad del material que sus proyectos demandan. Contáctenos hoy para discutir cómo podemos mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Fusión por Inducción de Arco de Vacío

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Sinterización y Soldadura Fuerte por Tratamiento Térmico al Vacío

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

La gente también pregunta

- ¿Cuál es la descripción general del remelado por arco de vacío? Lograr aleaciones de ultra-limpieza y alto rendimiento

- ¿Qué es el proceso de refusión? Logre la máxima pureza y rendimiento para aleaciones de alta resistencia

- ¿Cuál es el beneficio del remelado por arco de vacío? Lograr una pureza de metal e integridad estructural superiores

- ¿Cuál es el proceso de remelado por arco de vacío? Logre la máxima pureza para aleaciones de alto rendimiento

- ¿Qué es VAR en metales? Una guía sobre la refundición por arco al vacío para aleaciones superiores