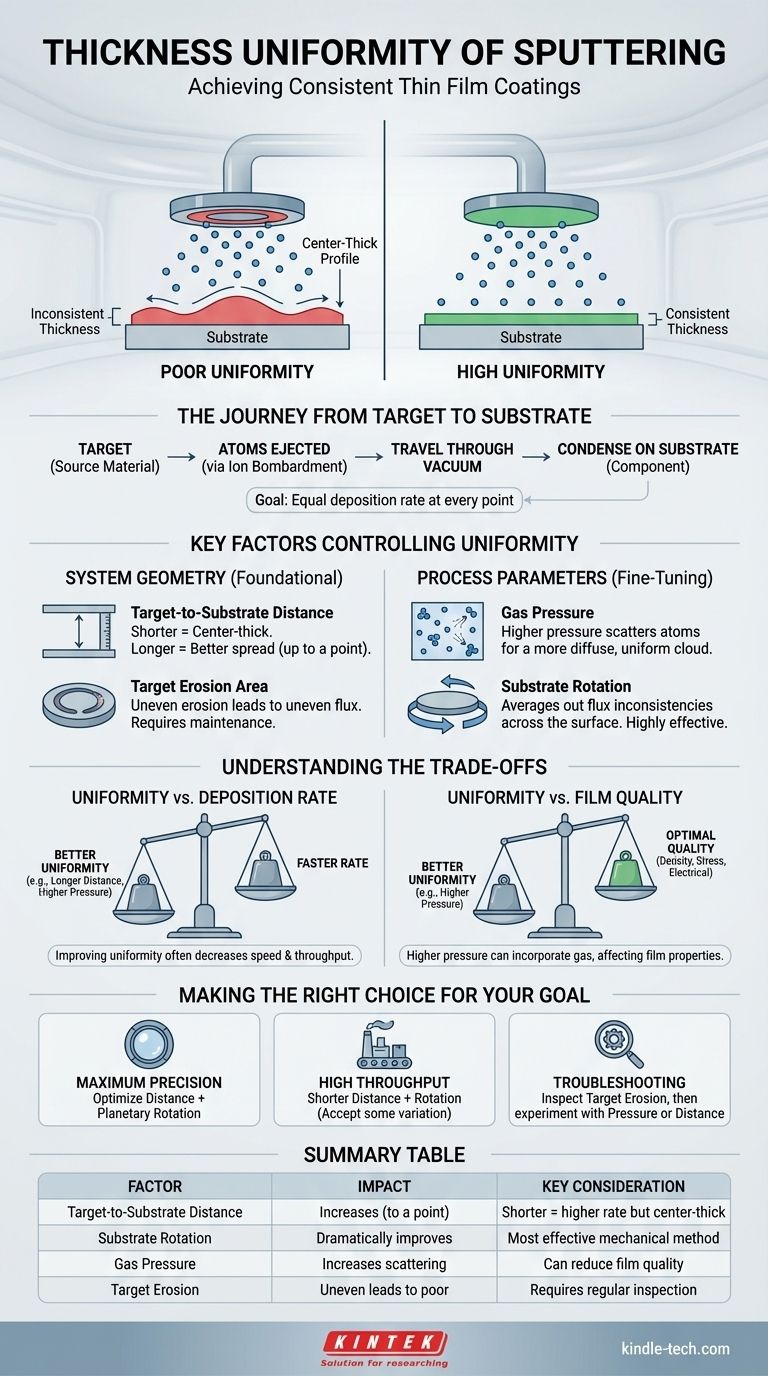

En la pulverización catódica por magnetrón, la uniformidad del espesor es una medida crítica de cuán consistentemente se mantiene el espesor de una película delgada en toda la superficie del sustrato. Es la diferencia entre un recubrimiento perfectamente uniforme y uno que es más grueso en algunas áreas y más delgado en otras, a menudo expresado como una desviación porcentual del espesor promedio.

Lograr una alta uniformidad del espesor no se trata de una configuración única, sino de equilibrar la geometría física del sistema de pulverización catódica con los parámetros del proceso. El objetivo es asegurar que los átomos eyectados del material objetivo se depositen uniformemente en toda el área del sustrato.

El viaje del objetivo al sustrato

El proceso básico de deposición

En cualquier sistema de pulverización catódica, los iones de un plasma bombardean un material fuente, conocido como objetivo. Este impacto expulsa átomos del objetivo, que luego viajan a través de la cámara de vacío y se condensan en su componente, el sustrato.

El espesor total de esta película depositada se controla manteniendo una tasa de deposición constante durante un período específico. El desafío radica en asegurar que esta tasa sea la misma en cada punto del sustrato.

Por qué la uniformidad es crítica

Para la mayoría de las aplicaciones avanzadas, una uniformidad deficiente es un punto de fallo crítico. En óptica de precisión, las variaciones en el espesor pueden distorsionar la transmisión de luz. En semiconductores, puede conducir a propiedades eléctricas inconsistentes y fallos del dispositivo. En recubrimientos protectores, los puntos delgados pueden convertirse en puntos de corrosión o desgaste.

Factores clave que controlan la uniformidad de la película

La uniformidad final de una película es el resultado de varios factores interactivos. Estos pueden dividirse ampliamente en geometría del sistema y parámetros del proceso.

Geometría del sistema: el factor fundamental

La disposición física de su cámara de pulverización catódica tiene el impacto más significativo en la uniformidad.

Distancia objetivo-sustrato: Esta es la distancia entre la fuente de material (objetivo) y el sustrato. Una distancia más corta aumenta la tasa de deposición, pero a menudo resulta en un perfil "más grueso en el centro", ya que el centro del sustrato recibe más material. Aumentar la distancia permite que el flujo de átomos se disperse más, mejorando la uniformidad hasta cierto punto.

Área de erosión del objetivo: En la pulverización catódica por magnetrón, un campo magnético confina el plasma a una región específica del objetivo, conocida como la "pista de carreras". El tamaño, la forma y el patrón de desgaste de esta área de erosión determinan directamente la fuente de los átomos pulverizados. Un objetivo erosionado de manera desigual no puede producir un recubrimiento uniforme.

Parámetros del proceso: ajuste fino del resultado

Una vez establecida la geometría, se utilizan los parámetros del proceso para ajustar la deposición.

Presión del gas: La presión del gas inerte (como el argón) en la cámara juega un papel crucial. A presiones muy bajas, los átomos viajan en una trayectoria de "línea de visión" recta, lo que puede reducir la uniformidad. Aumentar la presión provoca más colisiones, dispersando los átomos pulverizados y creando una nube de recubrimiento más difusa y uniforme.

Rotación del sustrato: Este es el método mecánico más eficaz para mejorar la uniformidad. Al rotar el sustrato durante la deposición, cualquier inconsistencia en el flujo de material del objetivo se promedia en toda la superficie.

Comprender las compensaciones

Lograr una uniformidad perfecta a menudo requiere comprometer otros objetivos del proceso. Este equilibrio es fundamental para el desarrollo del proceso de pulverización catódica.

Uniformidad vs. Tasa de deposición

Existe una compensación fundamental entre la uniformidad y la velocidad. Las técnicas utilizadas para mejorar la uniformidad, como aumentar la distancia objetivo-sustrato o elevar la presión del gas para una mayor dispersión, casi siempre disminuyen la tasa de deposición. Esto significa que el proceso lleva más tiempo, lo que reduce el rendimiento y aumenta el costo.

Uniformidad vs. Calidad de la película

Si bien una mayor presión de gas puede mejorar la uniformidad, también aumenta la posibilidad de que los átomos de gas se incrusten en la película en crecimiento. Esto puede alterar la densidad de la película, la tensión interna y las propiedades eléctricas u ópticas. La presión ideal es aquella que proporciona una uniformidad aceptable sin comprometer las características de rendimiento requeridas de la película.

Tomar la decisión correcta para su objetivo

Su estrategia para lograr la uniformidad debe estar dictada por los requisitos específicos de su aplicación.

- Si su enfoque principal es la máxima uniformidad para aplicaciones de precisión: Combine una distancia objetivo-sustrato optimizada con una rotación planetaria continua del sustrato.

- Si su enfoque principal es un alto rendimiento y eficiencia de costos: Es posible que deba aceptar una uniformidad ligeramente menor utilizando una distancia objetivo más corta, pero la rotación del sustrato sigue siendo muy recomendable para evitar inconsistencias importantes.

- Si está solucionando un proceso existente con poca uniformidad: Primero, inspeccione la trayectoria de erosión del objetivo en busca de anomalías. Luego, experimente sistemáticamente con pequeños aumentos en la presión del gas o la distancia objetivo-sustrato.

En última instancia, dominar la uniformidad del espesor se trata de equilibrar la física del plasma con la geometría de su sistema para lograr un resultado consistente y predecible.

Tabla resumen:

| Factor | Impacto en la uniformidad | Consideración clave |

|---|---|---|

| Distancia objetivo-sustrato | Aumenta con una distancia más larga (hasta cierto punto) | Distancia más corta = mayor tasa pero perfil más grueso en el centro |

| Rotación del sustrato | Mejora drásticamente al promediar el flujo | Método mecánico más eficaz |

| Presión del gas | Mayor presión aumenta la dispersión para una mejor uniformidad | Puede reducir la calidad de la película por incorporación de gas |

| Erosión del objetivo | La erosión desigual conduce a una uniformidad deficiente | Requiere inspección y mantenimiento regulares |

Logre recubrimientos precisos y uniformes para las aplicaciones más exigentes de su laboratorio. KINTEK se especializa en equipos y consumibles de pulverización catódica de laboratorio, proporcionando el rendimiento confiable necesario para semiconductores, óptica e investigación avanzada. Deje que nuestros expertos le ayuden a optimizar su proceso para obtener resultados superiores. Contáctenos hoy para discutir sus requisitos específicos de recubrimiento.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Crisol de cobre libre de oxígeno para recubrimiento por evaporación de haz de electrones y bote de evaporación

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

La gente también pregunta

- ¿Qué es la deposición química de vapor asistida por plasma? Permite la deposición de películas delgadas a baja temperatura

- ¿Cuáles son las ventajas de la CVD mejorada por plasma? Permite la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Por qué el PECVD utiliza comúnmente una entrada de potencia de RF? Para la deposición precisa de películas delgadas a baja temperatura

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Qué es el CVD de plasma? Descubra la deposición de películas delgadas a baja temperatura para materiales sensibles