Para las aplicaciones de alta temperatura, la solución más común implica elementos calefactores de resistencia eléctrica hechos de aleaciones metálicas especializadas o compuestos cerámicos. El material específico elegido está dictado principalmente por la temperatura máxima requerida y el entorno químico, o atmósfera, en el que operará. Los procesos avanzados también pueden utilizar tecnologías de calentamiento por inducción, arco o radiación para objetivos más específicos.

El desafío central del calentamiento a alta temperatura no es simplemente alcanzar una temperatura objetivo, sino seleccionar un sistema completo —elemento calefactor, aislamiento y atmósfera— que pueda mantener esa temperatura de manera confiable y eficiente sin degradarse a sí mismo ni al material que se está calentando.

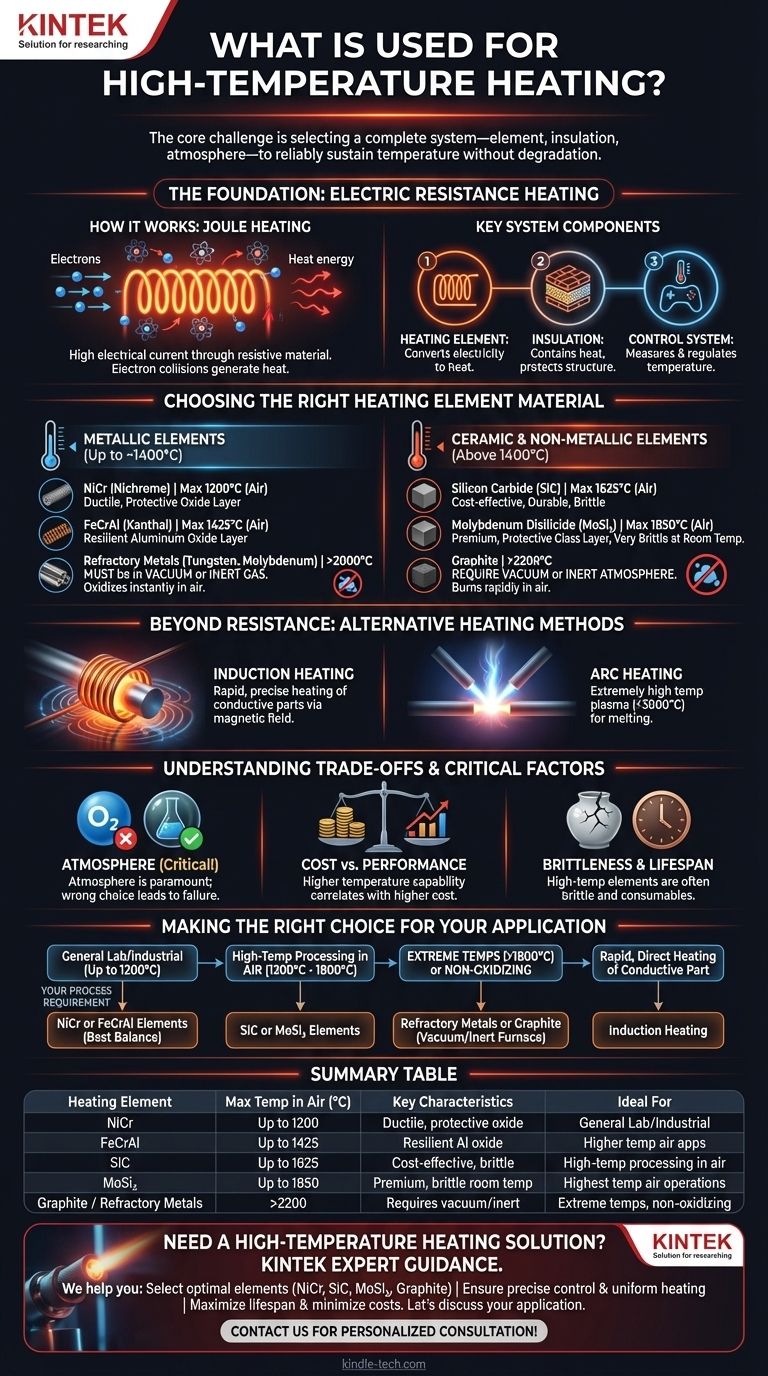

La base: Calentamiento por resistencia eléctrica

La resistencia eléctrica es el método más común y sencillo para generar altas temperaturas en hornos y equipos industriales. Funciona con un principio simple y confiable.

Cómo funciona: El principio del calentamiento por efecto Joule

Este método hace pasar una corriente eléctrica alta a través de un material con resistencia eléctrica moderada a alta. A medida que los electrones son forzados a través del material, colisionan con los átomos, transfiriendo su energía y generando calor. Este efecto se conoce como calentamiento por efecto Joule.

La cantidad de calor generado es una función de la corriente y la resistencia del material. Esto permite un control preciso de la temperatura mediante la regulación de la potencia eléctrica suministrada al sistema.

Componentes clave del sistema

Un horno de alta temperatura es más que solo su elemento calefactor. Es un sistema compuesto por tres partes críticas:

- El elemento calefactor: El material que convierte la electricidad en calor.

- El aislamiento: Materiales refractarios (como fibra cerámica o ladrillo refractario) que contienen el calor y protegen la estructura del horno.

- El sistema de control: Termopares y controladores que miden la temperatura y regulan la potencia para mantener el punto de ajuste.

Elegir el material de elemento calefactor correcto

El elemento calefactor es el corazón del sistema. La elección del material es el factor más importante que determina las capacidades y limitaciones de un horno.

Elementos metálicos (Hasta ~1400°C)

Los elementos metálicos son aleaciones diseñadas para operar a altas temperaturas, típicamente en presencia de oxígeno, sin una degradación rápida.

-

Las aleaciones de Níquel-Cromo (NiCr), a menudo llamadas Nicrom, son los caballos de batalla para temperaturas de hasta 1200°C (2200°F). Son dúctiles y forman una capa estable y protectora de óxido de cromo en su superficie.

-

Las aleaciones de Hierro-Cromo-Aluminio (FeCrAl), a menudo comercializadas como Kanthal, pueden alcanzar temperaturas más altas, hasta 1425°C (2600°F). Forman una capa de óxido de aluminio muy resistente que protege el metal subyacente.

-

Los metales refractarios como el Tungsteno y el Molibdeno pueden operar a temperaturas extremadamente altas (>2000°C). Sin embargo, se oxidan instantáneamente en el aire a estas temperaturas y deben usarse en una atmósfera de vacío o inerte (como argón o nitrógeno).

Elementos cerámicos y no metálicos (Por encima de 1400°C)

Para temperaturas que superan los límites de las aleaciones comunes en el aire, se requieren elementos cerámicos o a base de carbono.

-

Los elementos de Carburo de Silicio (SiC) son una opción rentable para temperaturas de hasta 1625°C (2950°F). Son duros y duraderos, pero pueden ser quebradizos y requieren un manejo cuidadoso.

-

Los elementos de **Disilicuro de Molibdeno (MoSi₂) ** son la opción premium para operaciones a muy alta temperatura en aire, capaces de alcanzar 1850°C (3360°F). Forman una capa protectora de vidrio de sílice, pero son muy frágiles a temperatura ambiente.

-

El Grafito puede alcanzar las temperaturas más altas de todos, muy por encima de 2200°C (4000°F). Al igual que los metales refractarios, se quemará rápidamente en presencia de oxígeno y requiere absolutamente una atmósfera de vacío o inerte.

Más allá de la resistencia: Métodos de calentamiento alternativos

Para aplicaciones especializadas, otras tecnologías ofrecen ventajas distintas sobre el calentamiento por resistencia estándar.

Calentamiento por inducción

El calentamiento por inducción utiliza un campo magnético alterno potente y de alta frecuencia para inducir corrientes eléctricas (corrientes de Foucault) directamente dentro de una pieza de trabajo conductora. Esto permite un calentamiento extremadamente rápido, preciso y eficiente de la pieza en sí sin calentar la cámara circundante.

Calentamiento por arco

Un horno de arco eléctrico crea un arco eléctrico —esencialmente un rayo continuo— entre grandes electrodos de grafito. Esto genera un plasma con temperaturas increíblemente altas, a menudo superiores a 3000°C (5400°F), y se utiliza principalmente para fundir acero y otras aleaciones.

Comprensión de las compensaciones y factores críticos

Elegir una solución de alta temperatura implica equilibrar el rendimiento, el costo y la complejidad operativa.

El papel crítico de la atmósfera

La atmósfera es el factor más importante además de la temperatura. Usar un elemento de Molibdeno, Tungsteno o Grafito en una atmósfera rica en oxígeno resultará en su falla inmediata y catastrófica. Las capas de óxido protectoras en las aleaciones NiCr y FeCrAl son lo que les permite funcionar en el aire.

Fragilidad del material y vida útil

Los elementos cerámicos como SiC y MoSi₂ son fuertes a altas temperaturas, pero pueden ser muy frágiles a temperatura ambiente y susceptibles al choque térmico (agrietamiento por cambios rápidos de temperatura). Todos los elementos calefactores son consumibles con una vida útil finita que está fuertemente influenciada por la temperatura de funcionamiento y la frecuencia de los ciclos.

Costo frente a rendimiento

Existe una correlación directa entre la capacidad de temperatura y el costo. Un horno construido con elementos NiCr es significativamente menos costoso que uno construido con elementos MoSi₂ capaces de alcanzar temperaturas más altas.

Tomar la decisión correcta para su aplicación

Su selección depende completamente de los requisitos específicos de su proceso.

- Si su enfoque principal es el calentamiento de laboratorio o industrial de uso general hasta 1200°C: Los elementos estándar de Níquel-Cromo (NiCr) o FeCrAl ofrecen el mejor equilibrio entre costo, confiabilidad y facilidad de uso.

- Si su enfoque principal es el procesamiento a alta temperatura en aire (1300°C - 1800°C): Debe utilizar un elemento cerámico, siendo el Carburo de Silicio (SiC) una opción común y el Disilicuro de Molibdeno (MoSi₂) para los rangos más altos.

- Si su enfoque principal son temperaturas extremadamente altas (>1800°C) o requiere un entorno no oxidante: Sus opciones son metales refractarios (Molibdeno, Tungsteno) o Grafito, los cuales exigen un horno de vacío o gas inerte.

- Si su enfoque principal es el calentamiento rápido y directo de una pieza conductora: El calentamiento por inducción es la tecnología más eficiente y precisa para el trabajo.

En última instancia, seleccionar la solución de alta temperatura correcta requiere una comprensión clara de su material, su proceso y su entorno.

Tabla de resumen:

| Elemento calefactor | Temp. máx. en aire (°C) | Características clave | Ideal para |

|---|---|---|---|

| Níquel-Cromo (NiCr) | Hasta 1200°C | Dúctil, capa de óxido protectora | Calentamiento general de laboratorio/industrial |

| Hierro-Cromo-Aluminio (FeCrAl) | Hasta 1425°C | Capa de óxido de aluminio resistente | Aplicaciones en aire a temperaturas más altas |

| Carburo de Silicio (SiC) | Hasta 1625°C | Rentable, duradero pero quebradizo | Procesamiento a alta temperatura en aire |

| Disilicuro de Molibdeno (MoSi₂) | Hasta 1850°C | Premium, frágil a temperatura ambiente | Operaciones en aire a temperaturas más altas |

| Grafito / Metales refractarios | >2200°C | Requiere atmósfera de vacío/inerte | Temperaturas extremas, entornos no oxidantes |

¿Necesita una solución de calentamiento de alta temperatura para su laboratorio?

Elegir el elemento calefactor correcto es fundamental para la eficiencia de su proceso y la integridad del material. KINTEK se especializa en equipos y consumibles de laboratorio, brindando orientación experta y soluciones confiables para todas sus necesidades de calentamiento a alta temperatura.

Le ayudamos a:

- Seleccionar el elemento calefactor óptimo (NiCr, SiC, MoSi₂, grafito, etc.) según sus requisitos de temperatura y atmósfera

- Asegurar un control preciso de la temperatura y un calentamiento uniforme para resultados consistentes

- Maximizar la vida útil del equipo y minimizar los costos operativos

Hablemos de su aplicación. Nuestro equipo le recomendará el sistema perfecto para lograr sus objetivos de manera confiable y eficiente.

¡Contáctenos hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Molde de prensa eléctrica de calentamiento cilíndrico de laboratorio para aplicaciones de laboratorio

- Horno de Mufla de Laboratorio con Elevación Inferior

- Tornillo de cerámica de alúmina de alta calidad para ingeniería de cerámica fina avanzada con resistencia a altas temperaturas y aislamiento

La gente también pregunta

- ¿Qué son los elementos calefactores de alta resistencia? Elija el elemento adecuado para su temperatura y atmósfera

- ¿Cuáles son las ventajas de integrar cartuchos de calentamiento eléctrico con sistemas de control de termopares? Control Térmico de Precisión

- ¿Qué es el calentamiento por grafito? Una guía sobre soluciones duraderas de hornos industriales de alta temperatura

- ¿Por qué no se utiliza el tungsteno en los dispositivos de calefacción? El papel crítico de la resistencia a la oxidación

- ¿Cuál es el propósito de usar un termopar Pt-Rh en experimentos con magnesio? Asegurar la recolección precisa de vapor

- ¿Pueden los elementos calefactores sobrecalentarse? Evite el agotamiento y garantice un funcionamiento seguro

- ¿Cuál es la diferencia entre la lana de roca y la fibra cerámica? Elija el aislamiento adecuado para sus necesidades de calor

- ¿Cómo contribuyen las unidades de calentamiento utilizadas en los procesos de electrodos secos a la eficiencia energética? Reduzca el consumo de energía en un 30% o más.