Para el tratamiento térmico, el instrumento estándar de la industria utilizado para medir y monitorear altas temperaturas es el termopar. Este robusto sensor es esencial para el control térmico preciso requerido para lograr propiedades metalúrgicas específicas en los materiales, lo que lo convierte en una piedra angular de la calidad y consistencia del proceso.

El desafío no es simplemente medir la temperatura; es asegurar que la medición sea precisa, repetible y verdaderamente representativa del material que se está tratando. Esto requiere no solo el sensor adecuado, sino un sistema riguroso de calibración, colocación y verificación.

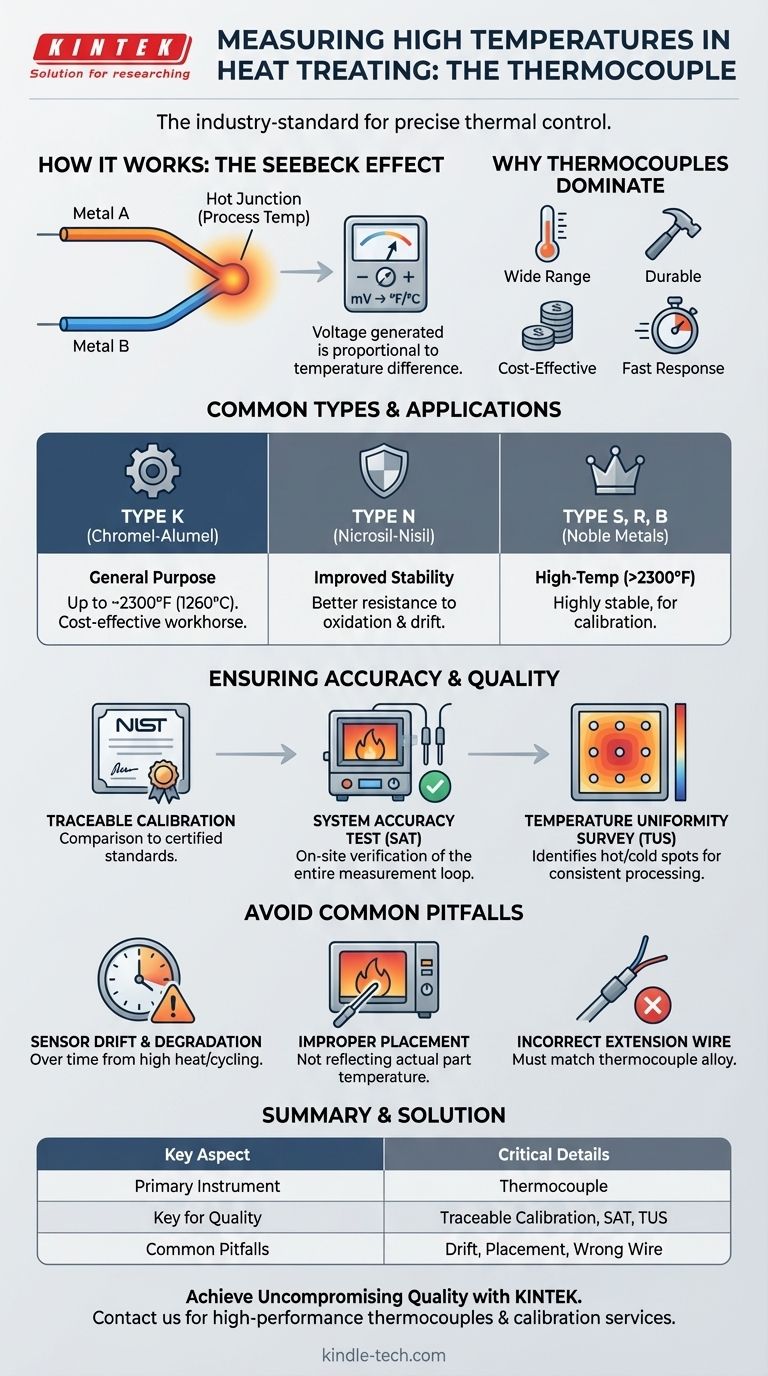

El Instrumento Central: Comprensión del Termopar

El éxito del tratamiento térmico está fundamentalmente ligado al control preciso de la temperatura. El termopar es la herramienta principal utilizada para lograr esto debido a su combinación única de durabilidad, rango y rentabilidad.

Cómo Funciona un Termopar

Un termopar opera bajo un principio simple llamado efecto Seebeck. Consiste en dos alambres hechos de diferentes metales unidos en un extremo (la "unión caliente").

Cuando esta unión se calienta, se genera un pequeño voltaje predecible que es directamente proporcional a la temperatura. Luego, un instrumento lee este voltaje y lo convierte en una lectura de temperatura.

Por Qué los Termopares Dominan el Tratamiento Térmico

Aunque existen otros sensores, los termopares son preferidos en este entorno por varias razones clave.

Ofrecen un amplio rango de temperatura, son mecánicamente duraderos, relativamente económicos y pueden responder rápidamente a los cambios de temperatura.

Tipos Comunes de Termopares en el Tratamiento Térmico

Se utilizan diferentes combinaciones de metales para crear termopares para aplicaciones específicas. Los tipos más comunes en el tratamiento térmico se designan con letras.

- Tipo K (Cromel-Alumel): El caballo de batalla de la industria. Es rentable y adecuado para la mayoría de los tratamientos térmicos de propósito general en aire o atmósferas inertes hasta aproximadamente 1260 °C (2300 °F).

- Tipo N (Nicrosil-Nisil): Una alternativa mejorada al Tipo K. Ofrece mejor estabilidad y resistencia a la oxidación a alta temperatura, lo que conduce a una vida útil más larga y menos deriva.

- Tipos S, R y B (Metales Nobles): Están hechos de aleaciones de platino-rodio. Se utilizan para aplicaciones de alta temperatura por encima de 1260 °C (2300 °F) y son muy estables, lo que los convierte en el estándar para calibrar otros termopares.

Asegurando la Precisión: Calibración y Verificaciones del Sistema

Un termopar es tan confiable como el sistema del que forma parte. Para industrias como la aeroespacial y la automotriz, demostrar esta precisión es un requisito estricto.

La Importancia de la Calibración Trazable

La calibración asegura que las lecturas de su instrumento sean precisas. Implica comparar la salida del termopar con un estándar conocido y certificado.

Este proceso debe ser trazable, lo que significa que existe una cadena ininterrumpida de comparaciones que se remonta a un organismo de normas nacionales, como el Instituto Nacional de Estándares y Tecnología (NIST). (Nota: NIST es la entidad estadounidense, se mantiene la referencia original).

Pruebas de Precisión del Sistema (SAT)

Una SAT es una verificación práctica, in situ, de todo el sistema de medición de temperatura. Se coloca un termopar de prueba calibrado junto al termopar de control del horno para verificar que la lectura en la pantalla del instrumento sea precisa bajo las condiciones reales de funcionamiento.

Esta prueba tiene en cuenta cualquier error potencial en el termopar, los cables de extensión y el controlador en sí.

Estudios de Uniformidad de Temperatura (TUS)

Un TUS asegura que la temperatura sea constante en todo el volumen de trabajo del horno. Se colocan múltiples termopares de prueba en un patrón de cuadrícula dentro del horno.

Este estudio identifica cualquier punto caliente o frío, garantizando que cada pieza en un lote reciba exactamente el mismo procesamiento térmico, independientemente de su posición.

Comprender las Compensaciones y los Errores Comunes

Confiar en las lecturas de temperatura sin comprender su potencial de error puede llevar a lotes fallidos y a una calidad de material comprometida.

Deriva y Degradación del Termopar

Los termopares no duran para siempre. La exposición a altas temperaturas, atmósferas agresivas y ciclos térmicos hace que los metales se degraden, lo que provoca que sus lecturas "deriven" con el tiempo.

Esta es la razón por la cual el reemplazo regular y las verificaciones del sistema (como la SAT) son fundamentales para mantener el control del proceso.

El Riesgo de una Colocación Incorrecta

Un termopar solo mide la temperatura en su punta. Si se coloca incorrectamente, por ejemplo, tocando un elemento calefactor o lejos de las piezas, proporcionará una lectura falsa de la temperatura real de la pieza.

El sensor debe posicionarse para reflejar con precisión las condiciones térmicas que está experimentando la pieza de trabajo.

Errores en el Cable de Extensión

Un error común y fácilmente evitable es usar el tipo incorrecto de cable de extensión para conectar el termopar al instrumento de control.

Este cable debe estar hecho de las mismas aleaciones o aleaciones compensatorias que el propio termopar. Usar un simple cable de cobre introducirá errores significativos en la lectura de temperatura.

Tomar la Decisión Correcta para Su Objetivo

Seleccionar y administrar su sistema de medición de temperatura depende completamente de los requisitos de su proceso y de los estándares de calidad.

- Si su enfoque principal es el control de hornos de propósito general: Los termopares Tipo K o Tipo N ofrecen el mejor equilibrio entre rendimiento y costo para aplicaciones por debajo de 1260 °C (2300 °F).

- Si su enfoque principal son las aplicaciones de alta temperatura o la calibración: Se requieren termopares de metales nobles como el Tipo S o R por su precisión y estabilidad a temperaturas extremas.

- Si su enfoque principal es el cumplimiento de la calidad (p. ej., Nadcap, CQI-9): Un cronograma riguroso de calibraciones trazables, Pruebas de Precisión del Sistema (SAT) y Estudios de Uniformidad de Temperatura (TUS) no es negociable.

En última instancia, el control de temperatura preciso y verificable es la base absoluta de un tratamiento térmico confiable y repetible.

Tabla Resumen:

| Aspecto Clave | Detalles Críticos |

|---|---|

| Instrumento Principal | Termopar |

| Tipos Comunes | Tipo K (Uso general), Tipo N (Estabilidad mejorada), Tipos S/R/B (Alta temperatura/Calibración) |

| Clave para la Calidad | Calibración Trazable, Pruebas de Precisión del Sistema (SAT), Estudios de Uniformidad de Temperatura (TUS) |

| Errores Comunes | Deriva del Sensor, Colocación Incorrecta, Cables de Extensión Incorrectos |

Logre una Calidad Inquebrantable en Sus Procesos de Tratamiento Térmico

El control preciso de la temperatura es la base del tratamiento térmico exitoso, impactando directamente las propiedades del material y la integridad del producto. KINTEK se especializa en proporcionar el equipo de laboratorio robusto y los consumibles —incluidos termopares de alto rendimiento y servicios de calibración— en los que confían los laboratorios y las instalaciones de fabricación para obtener resultados precisos y repetibles.

No permita que la incertidumbre en la medición de la temperatura comprometa sus estándares de calidad. Contacte a nuestros expertos hoy mismo para asegurar que su sistema de monitoreo térmico esté optimizado para el máximo rendimiento y cumplimiento.

Guía Visual

Productos relacionados

- Elemento calefactor de horno eléctrico de disilicuro de molibdeno (MoSi2)

- Elementos Calefactores de Carburo de Silicio SiC para Horno Eléctrico

- Alambre de tungsteno evaporado térmicamente para aplicaciones a alta temperatura

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

La gente también pregunta

- ¿Cómo facilita un agitador magnético la eliminación de contaminantes? Mejora la eficiencia y uniformidad fotocatalítica

- ¿Para qué se utilizan los tubos de vidrio de cuarzo? Esenciales para aplicaciones de alta temperatura y alta pureza

- ¿Cuáles son los diferentes tipos de cuarzo fundido? Una guía de pureza, rendimiento y costo

- ¿Cómo se utilizan las placas calefactoras de laboratorio en la preparación de soluciones ricas en silicio para estudios de disolución de vidrio?

- ¿Por qué es necesario un controlador de temperatura programable durante el proceso de recocido de los recubrimientos de manganeso?

- ¿Por qué se requieren frascos y bolas de molienda de zirconia para electrolitos de haluro? Asegure la síntesis pura de ZrO2-Li2ZrCl6

- ¿Cuáles son las ventajas de usar bolas de molienda de zirconia para la molienda húmeda de electrolitos de sulfuro? Beneficios clave del laboratorio

- ¿Cuál es el propósito de usar un dispositivo de agitación con un baño de hielo? Síntesis de Compuestos de Celulosa/Ag2S