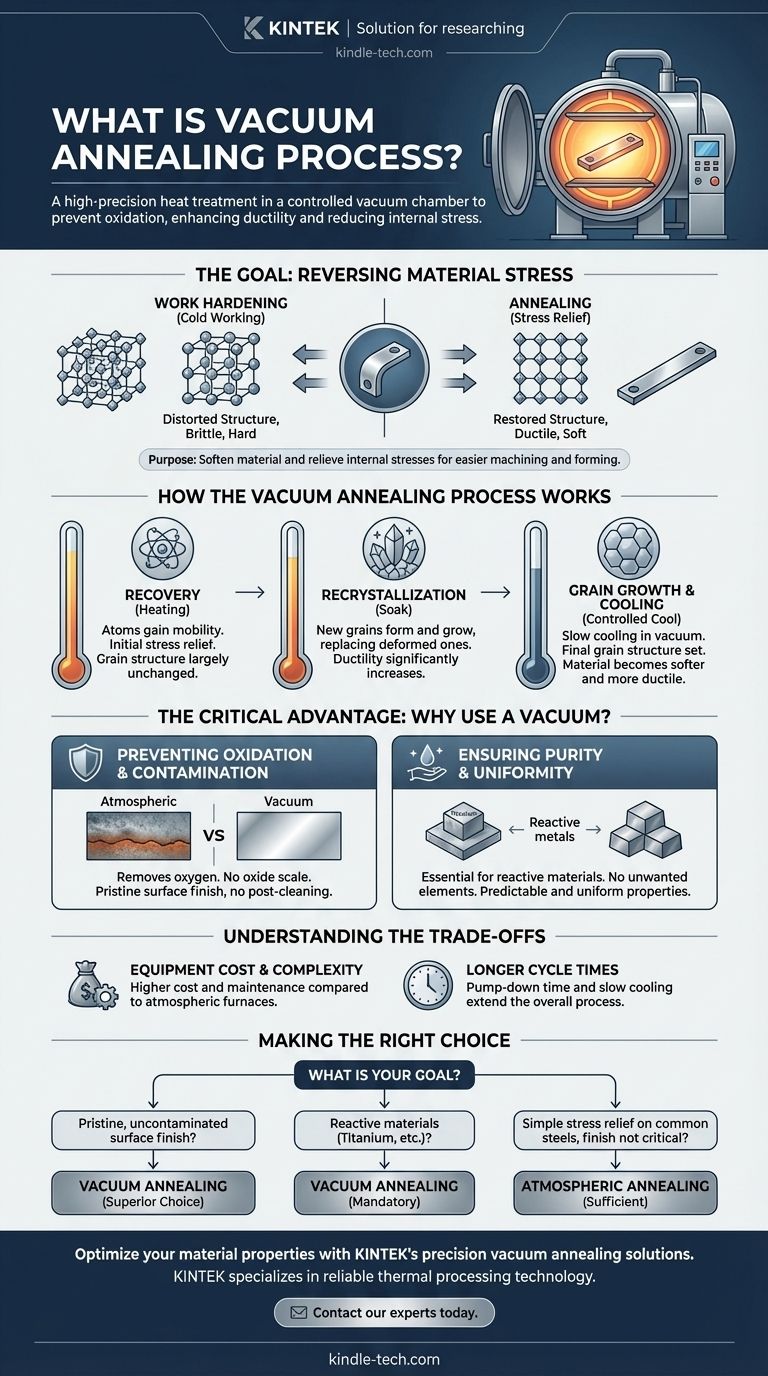

En esencia, el recocido al vacío es un proceso de tratamiento térmico de alta precisión en el que un material, generalmente metal, se calienta a una temperatura específica y luego se enfría lentamente dentro de una cámara de vacío. A diferencia del recocido estándar, realizar el proceso al vacío evita la oxidación superficial y otras reacciones atmosféricas, lo que da como resultado un producto final más limpio y prístino con mayor ductilidad y menor tensión interna.

El propósito fundamental del recocido es ablandar un material y aliviar las tensiones internas. El uso de un vacío eleva este proceso al crear un entorno controlado y libre de contaminación, lo cual es fundamental para proteger la integridad superficial del material y lograr resultados superiores y predecibles.

El objetivo del recocido: revertir la tensión del material

¿Qué es el endurecimiento por trabajo?

Cuando los metales se doblan, estampan o mecanizan —un proceso conocido como trabajo en frío— su estructura cristalina interna se distorsiona y tensa. Este efecto, llamado endurecimiento por trabajo o endurecimiento por deformación, hace que el material sea más duro y quebradizo.

Si bien un mayor endurecimiento puede ser deseable, también reduce la ductilidad del material (su capacidad para deformarse sin fracturarse). Una pieza gravemente endurecida por trabajo puede agrietarse o fallar si se somete a un procesamiento o tensión operativa adicional.

El propósito del recocido

El recocido es un proceso térmico diseñado para revertir los efectos del endurecimiento por trabajo. Al calentar y enfriar cuidadosamente el material, el proceso alivia estas tensiones internas y restaura su ductilidad original.

Esto hace que el material sea más fácil de mecanizar, formar o moldear en pasos de fabricación posteriores sin riesgo de fallo. Esencialmente, "reinicia" la estructura interna del material a un estado más uniforme y estable.

Cómo funciona el proceso de recocido al vacío

El proceso se puede dividir en tres etapas distintas que ocurren a medida que el material se calienta y enfría dentro del horno de vacío.

Etapa 1: Recuperación

A medida que aumenta la temperatura dentro del horno, el material entra en la etapa de recuperación. Durante esta fase, los átomos dentro de la red cristalina del metal obtienen suficiente energía térmica para comenzar a moverse.

Este movimiento inicial permite que el material alivie algunas de sus tensiones internas que fueron inducidas durante el trabajo en frío. Sin embargo, la estructura de grano central del metal permanece en gran medida sin cambios.

Etapa 2: Recristalización

A medida que la temperatura continúa aumentando hasta el nivel objetivo, el material entra en recristalización. En este punto, comienzan a formarse y crecer nuevos cristales (o "granos") libres de tensión, reemplazando gradualmente a los viejos y deformados.

El material se mantiene a esta temperatura —conocida como el período de "remojo"— el tiempo suficiente para que este proceso se complete. Esta etapa es lo que realmente borra los efectos del endurecimiento por trabajo, reduciendo drásticamente la dureza y aumentando la ductilidad.

Etapa 3: Crecimiento del grano y enfriamiento

Después del período de remojo, el material se enfría a un ritmo muy lento y controlado, a menudo simplemente apagando el horno y dejándolo enfriar de forma natural. Este enfriamiento lento evita que se introduzcan nuevas tensiones.

Durante esta fase, los granos recién formados pueden seguir creciendo. El tamaño final del grano es un factor crítico que influye en las propiedades mecánicas del material; un enfriamiento más lento generalmente resulta en granos más grandes y un material más blando y dúctil.

La ventaja crítica: ¿Por qué usar un vacío?

Si bien el ciclo térmico es similar al recocido estándar, realizarlo al vacío ofrece ventajas distintas y cruciales.

Prevención de la oxidación y la contaminación

El principal beneficio de un vacío es la eliminación de oxígeno y otros gases reactivos. A altas temperaturas, los metales como el acero, el titanio y el cobre reaccionan fácilmente con el oxígeno, formando una capa de cascarilla de óxido en la superficie.

Esta cascarilla no es deseable y a menudo requiere pasos de posprocesamiento costosos y abrasivos, como el chorreado de arena o el decapado ácido, para eliminarla. El recocido al vacío produce piezas con un acabado superficial brillante y limpio directamente desde el horno.

Garantizar la pureza y la uniformidad

Para materiales reactivos o de alto rendimiento (como el titanio o ciertas aleaciones especiales), incluso trazas de gases atmosféricos pueden contaminar el material y degradar sus propiedades mecánicas.

Un entorno de vacío garantiza que no se introduzcan elementos no deseados en el metal durante el tratamiento térmico. Esto garantiza la pureza del material y da como resultado propiedades altamente predecibles y uniformes en toda la pieza de trabajo.

Comprender las compensaciones

Costo y complejidad del equipo

Los hornos de vacío son significativamente más caros de comprar y operar que sus contrapartes atmosféricas. Los sistemas necesarios para crear y mantener un alto vacío añaden capas de complejidad y mantenimiento.

Tiempos de ciclo más largos

El proceso de evacuar la cámara hasta el nivel de vacío requerido añade tiempo al comienzo de cada ciclo. Además, el enfriamiento lento y controlado que a menudo ocurre dentro de la cámara de vacío aislada puede extender el tiempo total del proceso en comparación con otros métodos.

Tomar la decisión correcta para su objetivo

Al decidir un proceso de tratamiento térmico, su elección debe estar impulsada por el material y el resultado deseado.

- Si su enfoque principal es un acabado superficial prístino y sin contaminar: El recocido al vacío es la opción superior, ya que elimina la necesidad de limpieza posterior al proceso.

- Si está trabajando con materiales reactivos como titanio, metales refractarios o ciertos aceros inoxidables: El recocido al vacío suele ser obligatorio para prevenir la oxidación superficial y la degradación del material.

- Si su objetivo es un simple alivio de tensión en aceros comunes y el acabado superficial no es crítico: Un proceso de recocido atmosférico menos costoso puede ser suficiente para sus necesidades.

En última instancia, especificar el proceso de recocido correcto es un paso crítico para garantizar el rendimiento, la fiabilidad y la capacidad de fabricación de su componente.

Tabla de resumen:

| Etapa del proceso | Acción clave | Resultado |

|---|---|---|

| Recuperación | Comienza el calentamiento; los átomos ganan movilidad | Alivio inicial de la tensión |

| Recristalización | Se mantiene a la temperatura objetivo; se forman nuevos granos | Se revierte el endurecimiento por trabajo; se restaura la ductilidad |

| Crecimiento del grano y enfriamiento | Enfriamiento lento y controlado al vacío | Se establece la estructura de grano final; el material se ablanda |

Optimice las propiedades de su material con las soluciones de recocido al vacío de precisión de KINTEK.

¿Está trabajando con metales reactivos como el titanio o necesita un acabado superficial impecable y libre de cascarilla? Nuestros hornos de vacío avanzados proporcionan el entorno libre de contaminación necesario para proteger sus materiales y lograr resultados superiores y predecibles.

KINTEK se especializa en equipos de laboratorio y consumibles, y atiende las necesidades del laboratorio con tecnología de procesamiento térmico confiable.

Contacte a nuestros expertos hoy mismo para analizar cómo el recocido al vacío puede mejorar su proceso de fabricación y la calidad del producto.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Tratamiento Térmico al Vacío con Revestimiento de Fibra Cerámica

- Horno de Tratamiento Térmico al Vacío de Molibdeno

- Horno de tratamiento térmico al vacío de grafito de 2200 ℃

- Horno de Sinterización y Tratamiento Térmico al Vacío de Tungsteno de 2200 ℃

La gente también pregunta

- ¿Cómo funciona un recubridor de vacío? Consiga recubrimientos ultrarresistentes y de alto rendimiento para sus productos

- ¿Qué es la metalurgia de sinterización? Creación de piezas metálicas de alta resistencia sin fundición

- ¿Qué le sucede al fundente cuando se alcanza la temperatura de soldadura fuerte? Se activa para garantizar una unión perfecta

- ¿Cuáles son las ventajas de un horno de arco? Logre una producción de acero flexible y con bajas emisiones de carbono

- ¿Por qué utilizar un horno de secado al vacío para PEO/LiTFSI? Lograr electrolitos sólidos compuestos de PEO/LLZTO de alto rendimiento

- ¿Cuál es el propósito de un horno de secado al vacío de laboratorio en el posprocesamiento de catalizadores y productos de reacción?

- ¿Entre qué rangos de temperatura se realiza la sinterización? Descubra la clave para una densificación perfecta del material

- ¿Cómo afecta la temperatura de sinterización al tamaño de grano? Controle la microestructura de su material para obtener propiedades óptimas