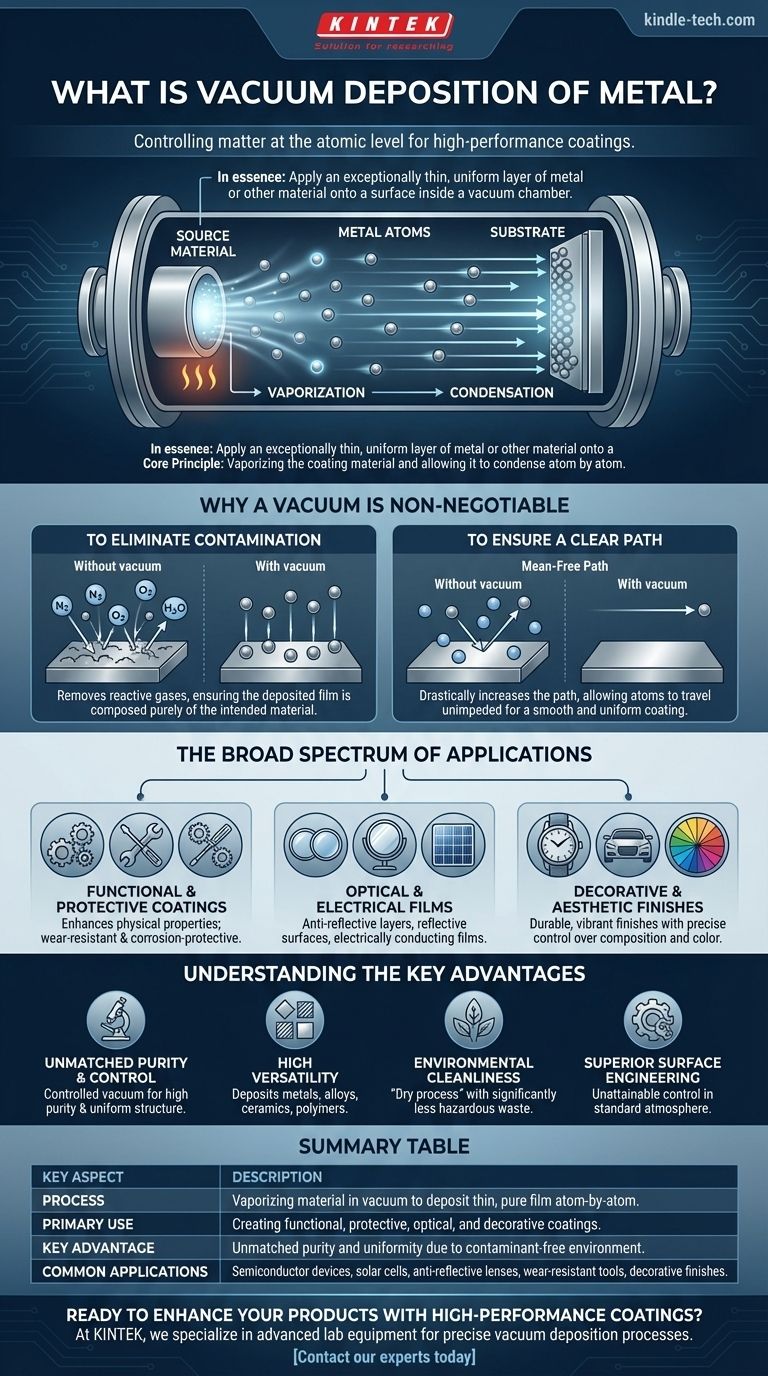

En esencia, la deposición al vacío es una familia de procesos de fabricación de alta tecnología que se utilizan para aplicar una capa excepcionalmente delgada y uniforme de metal u otro material sobre una superficie. Todo esto se realiza dentro de una cámara de vacío donde se ha eliminado el aire. El principio central implica vaporizar el material de recubrimiento y permitir que se condense átomo por átomo sobre el objeto objetivo, formando una película de alto rendimiento.

La idea fundamental es que la deposición al vacío no se trata solo de recubrir un objeto; se trata de controlar la materia a nivel atómico. Al eliminar el aire y otros gases, el proceso elimina la contaminación y asegura que los átomos de metal vaporizados viajen en línea recta, lo que da como resultado películas más puras, densas y uniformes de lo que cualquier método de recubrimiento convencional puede lograr.

Por qué el vacío es innegociable

El uso de un vacío es la característica definitoria de este proceso y cumple dos propósitos fundamentales que son imposibles de lograr en una atmósfera normal.

Para eliminar la contaminación

En un entorno estándar, las superficies son bombardeadas constantemente por moléculas de aire, principalmente nitrógeno, oxígeno y vapor de agua.

Si intentara depositar un metal altamente reactivo al aire libre, se oxidaría instantáneamente o formaría otros compuestos, creando una película impura y débil. El vacío elimina estos gases reactivos, asegurando que la película depositada esté compuesta puramente del material deseado.

Para asegurar un camino despejado

A presión atmosférica, un átomo vaporizado solo puede viajar una distancia muy corta antes de colisionar con una molécula de aire. Esto se conoce como un "camino libre medio" corto.

Crear un vacío aumenta drásticamente este camino, permitiendo que los átomos de metal vaporizado viajen directamente desde la fuente hasta el sustrato objetivo sin interferencia. Este viaje sin obstáculos es esencial para construir un recubrimiento suave y uniforme.

El amplio espectro de aplicaciones

La precisión de la deposición al vacío la hace indispensable para crear recubrimientos especializados en numerosas industrias donde el rendimiento es fundamental.

Recubrimientos funcionales y protectores

El uso más común es mejorar las propiedades físicas de un sustrato. Esto incluye crear recubrimientos extremadamente duros y resistentes al desgaste para herramientas de corte o piezas de motor.

También se utiliza ampliamente para recubrimientos anticorrosivos, reemplazando procesos menos respetuosos con el medio ambiente como la galvanoplastia de cadmio o cromo.

Películas ópticas y eléctricas

La deposición al vacío se utiliza para crear recubrimientos ópticos altamente especializados en lentes, como capas antirreflectantes. También es el método principal para producir las superficies reflectantes en espejos y para crear las películas conductoras eléctricas delgadas utilizadas en dispositivos semiconductores y células solares.

Acabados decorativos y estéticos

Al controlar con precisión la composición de la película, se puede lograr una amplia gama de acabados decorativos duraderos y vibrantes.

Los procesos híbridos pueden depositar materiales como el carbonitruro de titanio, produciendo un espectro de colores desde el dorado hasta el púrpura y el negro para aplicaciones en relojes, herramientas y molduras de automóviles.

Comprender las ventajas clave

Elegir la deposición al vacío sobre otros métodos es una decisión impulsada por la necesidad de calidad, rendimiento y responsabilidad ambiental.

Pureza y control inigualables

Debido a que el proceso ocurre en un vacío controlado, las películas resultantes tienen una pureza excepcionalmente alta y una estructura uniforme. Este nivel de control es lo que permite la creación de dispositivos electrónicos y ópticos de alto rendimiento.

Alta versatilidad

La técnica se puede utilizar para depositar una gran variedad de materiales, incluidos metales, aleaciones, cerámicas e incluso algunos polímeros, sobre una gama igualmente amplia de sustratos.

Limpieza ambiental

La deposición al vacío se considera un "proceso seco". Produce significativamente menos residuos peligrosos en comparación con los procesos químicos húmedos como la galvanoplastia, lo que lo convierte en una opción más ecológicamente racional. Este suele ser un factor importante en su adopción.

Tomar la decisión correcta para su objetivo

Considere la deposición al vacío cuando las propiedades superficiales de su componente sean tan críticas como su material base.

- Si su enfoque principal es el alto rendimiento: Utilice la deposición al vacío para aplicaciones como semiconductores, lentes ópticas o componentes aeroespaciales donde la pureza y uniformidad de la película son primordiales.

- Si su enfoque principal es la durabilidad: Este es el proceso ideal para crear recubrimientos resistentes al desgaste en herramientas y maquinaria o para aplicar una protección robusta contra la corrosión.

- Si su enfoque principal es la estética con función: Elija este método para crear recubrimientos decorativos vibrantes y resistentes que superan a las pinturas o revestimientos tradicionales.

- Si su enfoque principal es el cumplimiento ambiental: La deposición al vacío proporciona una alternativa potente a los métodos de revestimiento tradicionales que implican productos químicos peligrosos.

En última instancia, la deposición al vacío proporciona un nivel de control sobre la ingeniería de superficies que simplemente no se puede lograr en una atmósfera estándar.

Tabla de resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Vaporización de un material en un vacío para depositar un recubrimiento delgado y puro átomo por átomo sobre un sustrato. |

| Uso principal | Creación de recubrimientos funcionales, protectores, ópticos y decorativos. |

| Ventaja clave | Pureza y uniformidad inigualables debido al entorno de vacío libre de contaminantes. |

| Aplicaciones comunes | Dispositivos semiconductores, células solares, lentes antirreflectantes, herramientas resistentes al desgaste, acabados decorativos. |

¿Listo para mejorar sus productos con recubrimientos de alto rendimiento?

En KINTEK, nos especializamos en proporcionar equipos de laboratorio avanzados y consumibles para procesos precisos de deposición al vacío. Ya sea que esté desarrollando electrónica de vanguardia, componentes industriales duraderos o sistemas ópticos de alta calidad, nuestras soluciones garantizan la pureza y uniformidad que sus aplicaciones demandan.

Comuníquese con nuestros expertos hoy mismo para analizar cómo nuestro equipo de deposición al vacío puede ayudarlo a lograr resultados superiores en ingeniería de superficies.

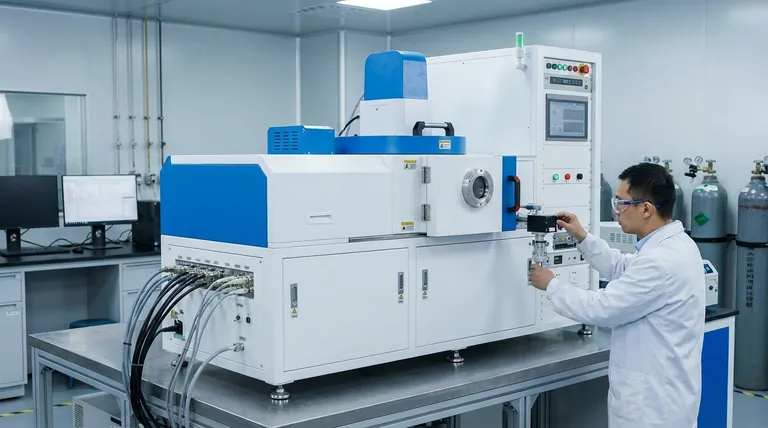

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de Deposición Química de Vapor CVD Sistema Horno de Tubo PECVD Deslizante con Gasificador Líquido Máquina PECVD

- Horno de Tubo de CVD de Cámara Dividida con Sistema de Deposición Química de Vapor y Estación de Vacío

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

- Horno de Fusión por Inducción de Arco al Vacío No Consumible

La gente también pregunta

- ¿Cómo crea el plasma la energía de radiofrecuencia (RF)? Logre un plasma estable y de alta densidad para sus aplicaciones

- ¿Cuáles son los inconvenientes de la PECVD? Entendiendo las compensaciones de la deposición a baja temperatura

- ¿Qué es el proceso CVD de plasma? Logre la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo de deposición química de vapor asistida por plasma (PECVD)? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cuál es la diferencia entre PECVD y pulverización catódica? Elija el método de deposición de película delgada adecuado