En esencia, la deposición química de vapor (CVD) utiliza productos químicos precursores gaseosos para sintetizar un nuevo material sólido directamente sobre la superficie de un componente. Los materiales más comunes creados a través de este proceso incluyen nitruros duros como el nitruro de titanio, varios compuestos de silicio y películas avanzadas a base de carbono. Este no es un proceso de simple capas; es una reacción química a altas temperaturas que forma un recubrimiento excepcionalmente duradero e integrado.

La conclusión crucial es que el CVD no solo aplica un material; lo crea. El material de recubrimiento final se sintetiza en la superficie del sustrato a partir de precursores químicos volátiles, lo cual es el principio definitorio del proceso y su principal limitación.

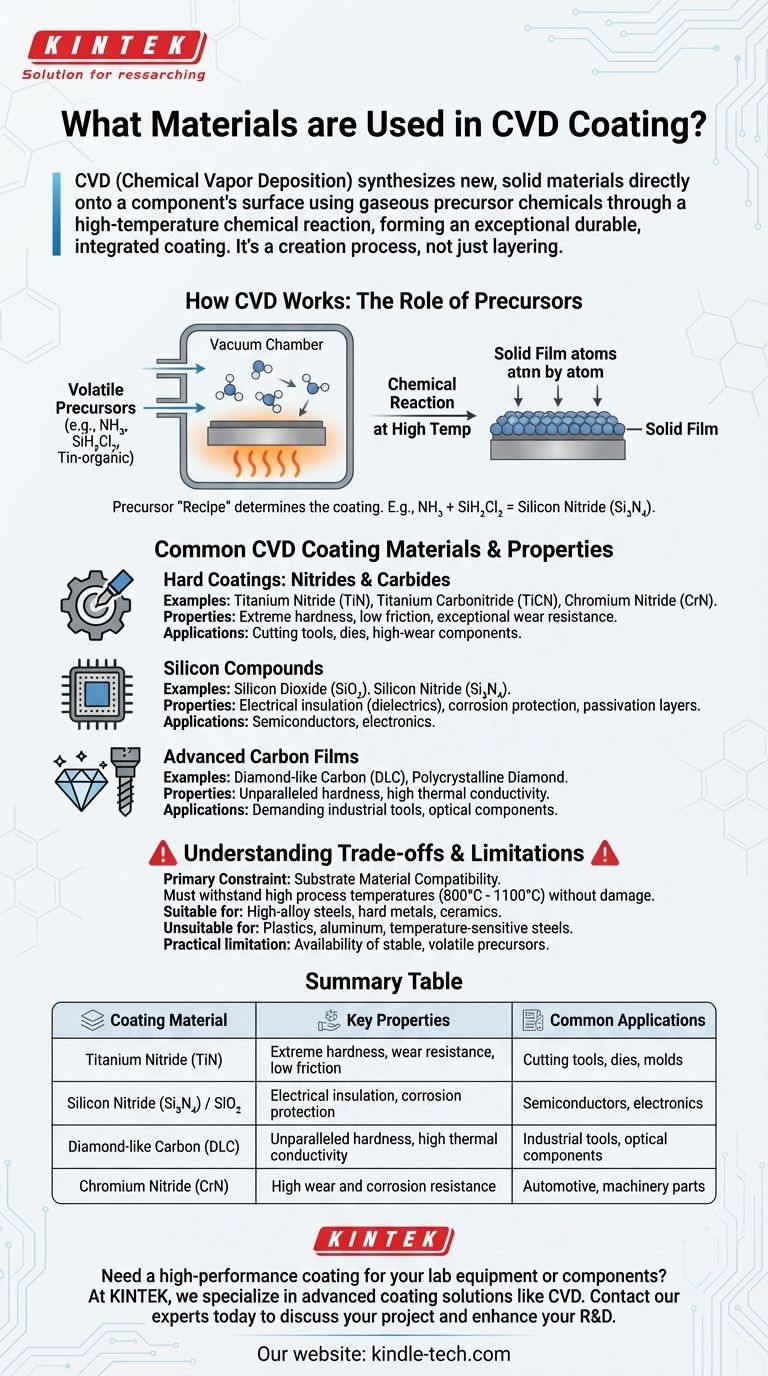

Cómo funciona fundamentalmente el CVD: el papel de los precursores

La elección de los materiales en CVD está dictada enteramente por la química del proceso. No se puede simplemente colocar un bloque de material sólido en la máquina y que se deposite.

De gas a película sólida

El proceso CVD implica inyectar gases volátiles específicos, conocidos como precursores, en una cámara de vacío que contiene la pieza a recubrir (el sustrato).

Cuando la cámara se calienta a una alta temperatura de reacción, estos gases precursores se descomponen y reaccionan entre sí. Esta reacción química forma un nuevo material sólido que se deposita átomo por átomo sobre el sustrato, creando una película delgada, densa y altamente adherente.

La "receta": los precursores determinan el recubrimiento

El recubrimiento final es un resultado directo de la "receta" de precursores utilizada. Cada material de recubrimiento deseado requiere un conjunto específico de gases precursores que contengan los elementos químicos necesarios.

Por ejemplo, para crear un recubrimiento de nitruro de silicio (Si₃N₄), la cámara de proceso se alimenta con precursores como amoníaco (NH₃) y diclorosilano (SiH₂Cl₂). Para depositar una película de óxido de estaño (SnO₂), los precursores podrían ser un compuesto organoestánnico y vapor de agua (H₂O).

Materiales de recubrimiento CVD comunes y sus propiedades

La gama de materiales CVD es vasta, pero generalmente se dividen en algunas categorías clave valoradas por sus características de alto rendimiento.

Recubrimientos duros: nitruros y carburos

Materiales como el nitruro de titanio (TiN), el carbonitruro de titanio (TiCN) y el nitruro de cromo (CrN) se encuentran entre los recubrimientos CVD más comunes. Son apreciados por su extrema dureza, baja fricción y excepcional resistencia al desgaste, lo que los hace ideales para herramientas de corte, troqueles y otros componentes de alto desgaste.

Compuestos de silicio

Recubrimientos como el dióxido de silicio (SiO₂) y el nitruro de silicio (Si₃N₄) son fundamentales para la industria electrónica. Sirven como excelentes aislantes eléctricos (dieléctricos), barreras protectoras contra la corrosión y capas de pasivación en semiconductores. Las películas a base de silicio también pueden ser "dopadas" con otros elementos para funcionalizar con precisión sus propiedades electrónicas.

Películas de carbono avanzadas

El CVD se utiliza para crear algunos de los materiales más duros conocidos. Esto incluye la deposición de películas de carbono tipo diamante (DLC) o incluso diamante policristalino puro. Estos recubrimientos proporcionan una dureza y conductividad térmica inigualables para las aplicaciones industriales y ópticas más exigentes.

Comprensión de las ventajas y limitaciones

Aunque potente, el proceso CVD tiene requisitos específicos que limitan su aplicación. La principal limitación no es el material de recubrimiento en sí, sino el sustrato que se recubre.

El requisito de alta temperatura

El CVD es un proceso inherentemente de alta temperatura, que a menudo opera entre 800°C y 1100°C (1475°F a 2012°F), aunque existen variantes de menor temperatura. Este calor es necesario para proporcionar la energía necesaria para impulsar las reacciones químicas.

Compatibilidad del material del sustrato

La limitación más crítica del CVD es que el sustrato debe ser capaz de soportar las altas temperaturas del proceso sin fundirse, deformarse o perder sus propiedades esenciales. Esto hace que el CVD sea ideal para materiales como aceros de alta aleación, metales duros (cermets) y cerámicas. Sin embargo, generalmente no es adecuado para plásticos, aluminio o aceros aleados sensibles a la temperatura que se verían comprometidos por el calor.

Disponibilidad de precursores

Una limitación práctica final es la necesidad de un precursor adecuado. Debe existir un gas precursor estable, suficientemente volátil y razonablemente seguro para el material de recubrimiento deseado. Si no se puede encontrar o manejar un precursor, el material no se puede depositar mediante CVD.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de recubrimiento adecuada depende completamente del material que se va a recubrir y de su objetivo de rendimiento.

- Si su enfoque principal es la resistencia extrema al desgaste en una pieza estable a la temperatura: el CVD es una excelente opción para aplicar recubrimientos duros de nitruro o carburo en herramientas o troqueles de acero.

- Si su enfoque principal es la fabricación de componentes electrónicos u ópticos: el CVD es el estándar de la industria para depositar los compuestos de silicio de alta pureza y otras películas funcionales requeridas para semiconductores.

- Si su enfoque principal es recubrir un material sensible a la temperatura como plástico o aluminio: el CVD es probablemente inadecuado debido al alto calor, y debería investigar una alternativa de menor temperatura como la deposición física de vapor (PVD).

Comprender esta relación fundamental entre la química del precursor, la temperatura del proceso y el material del sustrato es clave para aprovechar con éxito la tecnología CVD.

Tabla resumen:

| Material de recubrimiento | Propiedades clave | Aplicaciones comunes |

|---|---|---|

| Nitruro de titanio (TiN) | Dureza extrema, resistencia al desgaste, baja fricción | Herramientas de corte, troqueles, moldes |

| Nitruro de silicio (Si₃N₄) / Dióxido de silicio (SiO₂) | Aislamiento eléctrico, protección contra la corrosión | Semiconductores, electrónica |

| Carbono tipo diamante (DLC) / Diamante | Dureza inigualable, alta conductividad térmica | Herramientas industriales, componentes ópticos |

| Nitruro de cromo (CrN) | Alta resistencia al desgaste y a la corrosión | Componentes automotrices, piezas de maquinaria |

¿Necesita un recubrimiento de alto rendimiento para su equipo o componentes de laboratorio?

En KINTEK, nos especializamos en soluciones de recubrimiento avanzadas utilizando tecnologías como CVD. Ya sea que requiera resistencia extrema al desgaste para herramientas, barreras protectoras para componentes electrónicos o películas funcionales especializadas, nuestra experiencia garantiza un rendimiento y durabilidad óptimos para sus necesidades de laboratorio.

Permítanos ayudarle a seleccionar el material y el proceso de recubrimiento adecuados para su aplicación específica. Contacte a nuestros expertos hoy para discutir su proyecto y descubrir cómo el equipo y los consumibles de laboratorio de KINTEK pueden mejorar su investigación y desarrollo.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Cúpulas de Diamante CVD para Aplicaciones Industriales y Científicas

- Blankos de Herramientas de Corte de Diamante CVD para Mecanizado de Precisión

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas MPCVD para Laboratorio y Crecimiento de Diamantes

- Equipo de sistema de horno de tubo CVD versátil hecho a medida para deposición química de vapor

La gente también pregunta

- ¿Cómo se forma un recubrimiento mediante CVD? Domine la reacción química para películas delgadas superiores

- ¿Qué es el proceso de pulverización catódica por RF? Una guía para recubrir materiales aislantes

- ¿Cuál es el método más común para fabricar grafeno? Descubra el estándar de la industria para una producción de alta calidad

- ¿Qué es la deposición de capas atómicas de metales? Logre precisión a escala atómica para sus películas delgadas

- ¿Cuánta energía se requiere para la pirólisis de metano? El costo real de la producción de hidrógeno limpio

- ¿Qué tipos de sustratos se utilizan en CVD para facilitar las películas de grafeno? Optimice el crecimiento del grafeno con el catalizador adecuado

- ¿Cuál es el método de deposición química de vapor de nanomateriales? Construcción átomo por átomo con control preciso

- ¿Qué es la síntesis de CNT utilizando el método CVD? Cultive nanotubos de carbono de alta calidad de manera eficiente