En resumen, la sinterización no se trata de una única propiedad, sino más bien de un proceso que mejora fundamentalmente la resistencia y la integridad estructural de un material. Al unir partículas sueltas en una masa sólida, reduce drásticamente la porosidad interna, lo que a su vez mejora características físicas clave como la conductividad eléctrica, la conductividad térmica e incluso propiedades ópticas como la translucidez.

La sinterización es un proceso térmico que mejora las propiedades de un material al unir partículas, lo que reduce la porosidad y aumenta la densidad. El verdadero valor no reside en qué propiedades se mejoran, sino en la capacidad de controlar con precisión estas propiedades ajustando los parámetros del proceso.

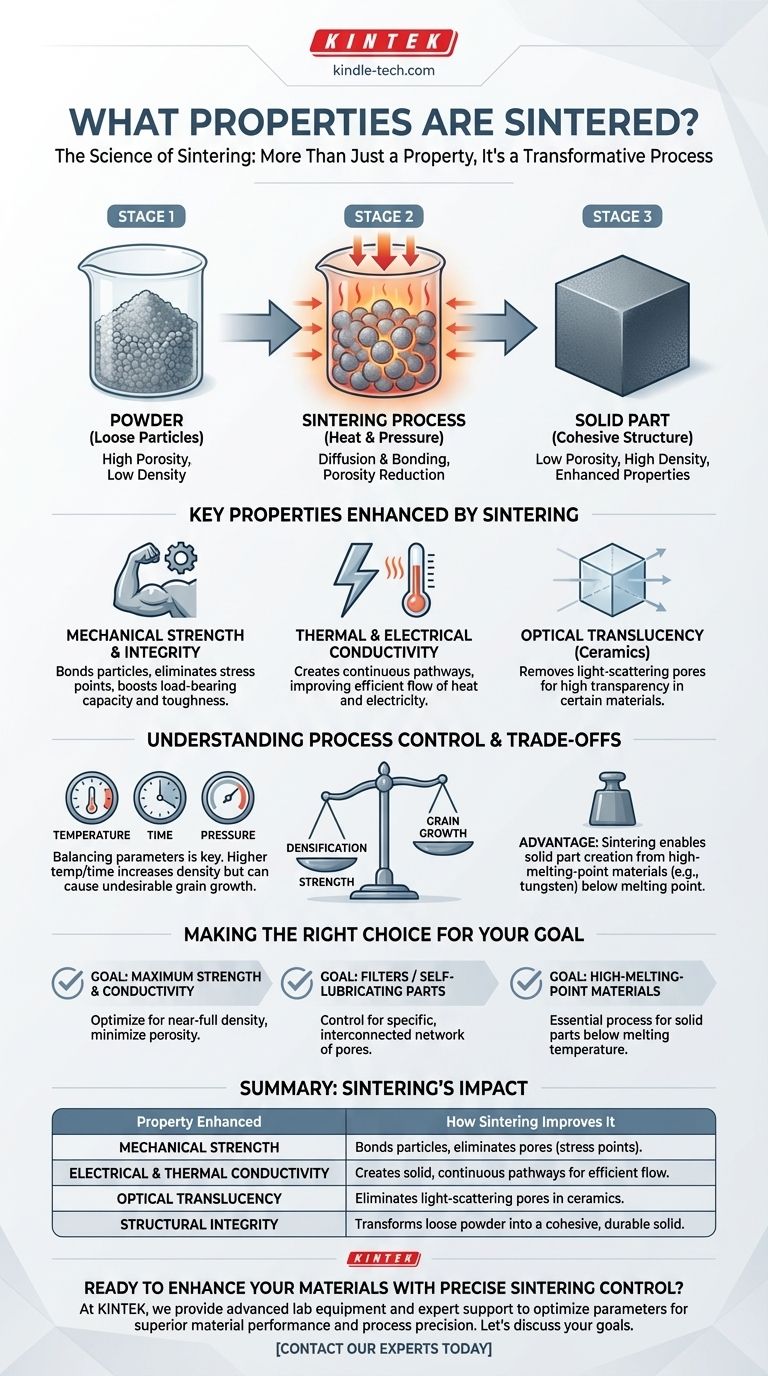

La Transformación Fundamental: De Polvo a Sólido

La sinterización crea una pieza funcional a partir de polvo. Los cambios que imparte provienen de un cambio estructural fundamental: la eliminación del espacio vacío entre las partículas.

Reducción de la Porosidad

El objetivo principal de la mayoría de las operaciones de sinterización es reducir o eliminar la porosidad —los pequeños huecos entre las partículas de polvo iniciales. El calor y, a veces, la presión hacen que los átomos se difundan a través de los límites de las partículas, cerrando eficazmente estos huecos.

Aumento de la Densidad

A medida que disminuye el volumen del espacio poroso, la densidad del material aumenta naturalmente. Este aumento de densidad es directamente responsable de las mejoras drásticas en la mayoría de las demás propiedades del material.

Creación de Resistencia e Integridad

Una colección suelta de polvo prácticamente no tiene resistencia mecánica. La unión atómica que ocurre durante la sinterización crea una pieza fuerte y cohesiva que puede soportar el estrés mecánico. Esto confiere la resistencia e integridad estructural necesarias para aplicaciones en el mundo real.

Propiedades Clave Mejoradas por la Sinterización

Al aumentar la densidad de un material y unir sus partículas, la sinterización mejora directamente una serie de propiedades funcionales.

Resistencia Mecánica

Una estructura más densa y sólida es inherentemente más fuerte y más resistente a la fractura. Al minimizar los huecos internos, que actúan como puntos de concentración de tensiones, la sinterización aumenta significativamente la tenacidad y la capacidad de carga de un material.

Conductividad Térmica y Eléctrica

Los poros llenos de aire o vacío son excelentes aislantes. Al eliminar estos poros y crear vías sólidas y continuas a través del material, la sinterización permite que el calor y la electricidad fluyan de manera mucho más eficiente, mejorando la conductividad térmica y eléctrica.

Translucidez Óptica

En ciertos materiales cerámicos, los poros son el principal obstáculo para la transparencia porque dispersan la luz. Lograr una alta translucidez o transparencia requiere sinterizar el material hasta una densidad casi total, eliminando los poros que lo hacen parecer opaco.

Comprensión de las Compensaciones y el Control

La sinterización es un proceso altamente controlable, pero requiere comprender las variables clave y sus compensaciones asociadas. No se trata simplemente de maximizar todas las propiedades a la vez.

Temperatura y Tiempo como Palancas

Las propiedades de una pieza sinterizada se controlan directamente mediante parámetros como la temperatura, el tiempo y la presión. Las temperaturas más altas y los tiempos más largos generalmente conducen a una mayor densificación, pero también pueden causar un crecimiento de grano indeseable, lo que podría afectar negativamente la resistencia.

El Equilibrio Porosidad-Propiedad

Lograr el 100% de densidad no siempre es el objetivo. Para aplicaciones como filtros o cojinetes autolubricantes, una cantidad específica de porosidad interconectada es una característica deseable. La sinterización permite a los ingenieros controlar con precisión la porosidad final para cumplir con estos requisitos funcionales.

Una Ventaja para Materiales de Alto Punto de Fusión

Una de las mayores fortalezas de la sinterización es su capacidad para crear piezas sólidas a partir de materiales con puntos de fusión extremadamente altos, como el tungsteno y muchas cerámicas avanzadas. Dado que el proceso ocurre por debajo del punto de fusión, permite la fabricación de componentes que serían difíciles o imposibles de producir mediante fundición.

Tomar la Decisión Correcta para su Objetivo

La forma en que aborde la sinterización depende completamente del resultado deseado para su componente.

- Si su enfoque principal es la máxima resistencia y conductividad: Su objetivo es lograr una densidad casi total optimizando la temperatura y el tiempo de sinterización para minimizar la porosidad residual.

- Si su enfoque principal es crear un filtro o una pieza autolubricante: Utilizará intencionalmente temperaturas de sinterización más bajas o tiempos más cortos para preservar una red específica e interconectada de poros.

- Si su enfoque principal es trabajar con materiales de alto punto de fusión: La sinterización es su proceso esencial, ya que le permite crear piezas sólidas muy por debajo del punto de fusión real del material.

En última instancia, ver la sinterización como una herramienta para el control preciso de la estructura interna de un material es la clave para desbloquear todo su potencial de ingeniería.

Tabla Resumen:

| Propiedad Mejorada | Cómo la Sinterización la Mejora |

|---|---|

| Resistencia Mecánica | Une partículas, elimina poros (puntos de tensión), aumenta la capacidad de carga. |

| Conductividad Eléctrica y Térmica | Crea vías sólidas y continuas para un flujo eficiente de electricidad y calor. |

| Translucidez Óptica | Elimina los poros que dispersan la luz en las cerámicas, permitiendo el paso de la luz. |

| Integridad Estructural | Transforma el polvo suelto en una pieza sólida, cohesiva y duradera. |

¿Listo para mejorar sus materiales con un control preciso de la sinterización?

En KINTEK, nos especializamos en proporcionar el equipo de laboratorio avanzado y el soporte experto que necesita para optimizar los parámetros de sinterización como la temperatura, el tiempo y la presión para su aplicación específica, ya sea que requiera la máxima densidad para resistencia y conductividad o porosidad controlada para filtración.

Le ayudamos a lograr:

- Rendimiento Superior del Material: Adapte las propiedades mecánicas, térmicas y eléctricas.

- Precisión del Proceso: Ajuste la sinterización para cumplir con las especificaciones exactas para metales y cerámicas de alto punto de fusión.

Hablemos de los objetivos de su proyecto. Contacte hoy mismo a nuestros expertos en sinterización para encontrar la solución ideal para su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Sinterización de Alambre de Tungsteno y Tratamiento Térmico al Vacío Pequeño

- Horno de Sinterización de Alambre de Molibdeno y Tratamiento Térmico al Vacío para Sinterización al Vacío

- Esterilizador de laboratorio Autoclave de laboratorio Esterilizador de vapor a presión vertical para pantalla de cristal líquido Tipo automático

- Horno de Tratamiento Térmico al Vacío de Molibdeno

La gente también pregunta

- ¿Por qué los hornos mufla de alta temperatura son esenciales para la activación de tamices moleculares? Desbloquee el máximo rendimiento catalítico

- ¿Qué opciones avanzadas se pueden configurar para un horno de laboratorio? Transforme su horno en una herramienta impulsada por datos

- ¿Qué función cumple un horno mufla de caja en los recubrimientos de LiNbO3 sobre NCA? Mejorar la estabilidad de la interfaz del cátodo

- ¿Cuál es la función de un horno de caja de alta temperatura en la conversión de óxidos de tierras raras? Mejorar la reactividad química

- ¿Cómo se aplica un horno mufla en la evaluación de la resistencia a la oxidación a alta temperatura de los compuestos de Ti/Al2O3?

- ¿Cuál es la importancia de integrar un horno mufla de alta temperatura en un sistema de prueba de desgaste por impacto?

- ¿Cuál es el propósito de usar un horno mufla de alta temperatura en la preparación de nanocables de TiO2 dopados con Cr-Mn?

- ¿Cuál es la velocidad de enfriamiento de un horno mufla? Logre un enfriamiento óptimo para sus procesos de laboratorio