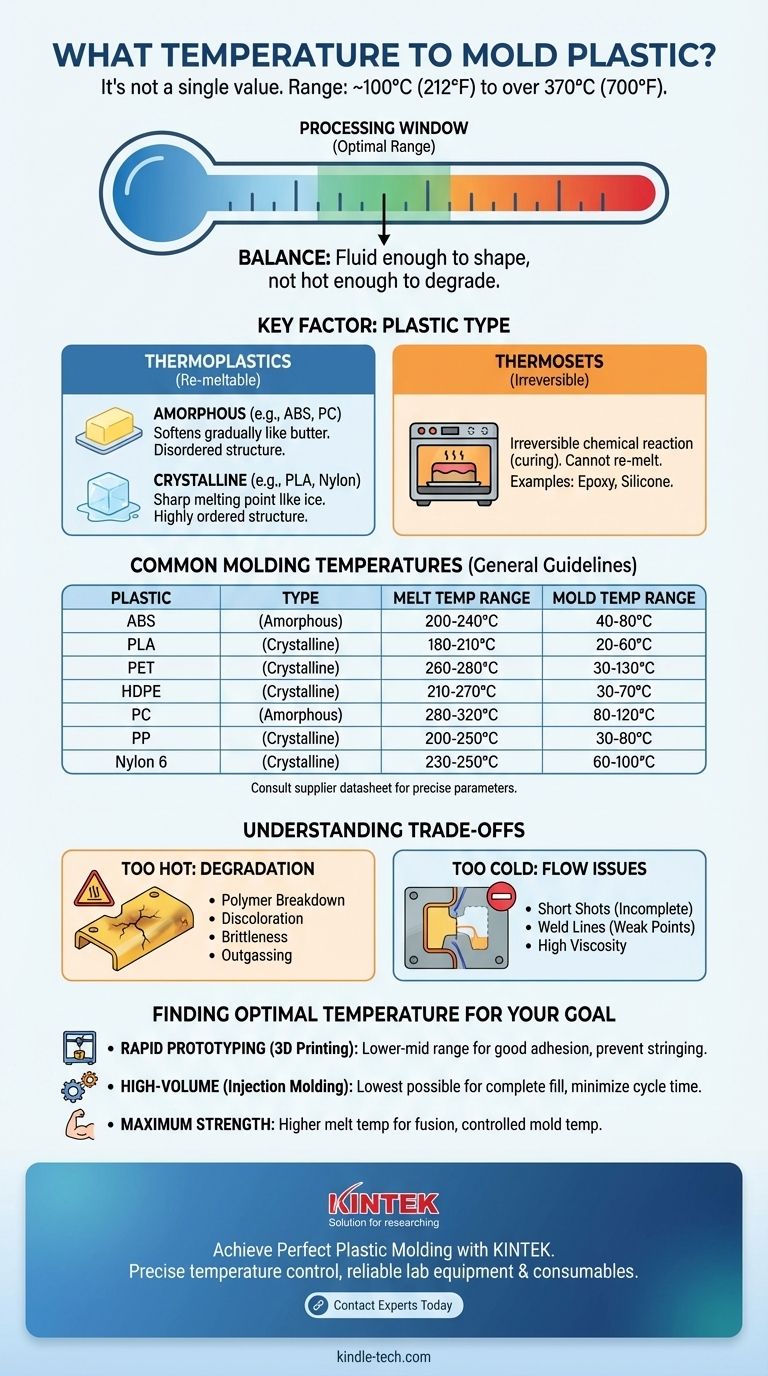

La temperatura requerida para moldear plástico no es un valor único; varía drásticamente desde aproximadamente 100°C (212°F) hasta más de 370°C (700°F). La temperatura precisa depende completamente del tipo específico de plástico que se utilice, el proceso de fabricación (como el moldeo por inyección o la impresión 3D) y las propiedades deseadas del producto final. Cada polímero tiene una ventana de procesamiento única que debe respetarse para lograr un resultado exitoso.

El principio fundamental es que cada plástico tiene una "ventana de procesamiento" específica, un rango de temperatura donde es lo suficientemente fluido para ser moldeado pero no tan caliente como para comenzar a degradarse. Encontrar esta temperatura óptima es un equilibrio crítico entre las propiedades inherentes del material y las exigencias del proceso de fabricación.

El factor crítico: Tipo de plástico

La variable más significativa que dicta la temperatura de moldeo es la estructura química del plástico en sí. Esto determina cómo se comporta el material cuando se calienta y se enfría.

Termoplásticos vs. Termoestables

Los plásticos se dividen ampliamente en dos familias. Los termoplásticos pueden fundirse y reformarse varias veces sin un cambio químico significativo, de manera similar a cómo el hielo puede derretirse en agua y volver a congelarse. Este grupo incluye materiales comunes como el polietileno (PE), el polipropileno (PP) y el ABS.

Los termoestables, por otro lado, experimentan una reacción química irreversible (curado) cuando se calientan. Una vez fraguados, no se pueden volver a fundir. Este proceso es más parecido a hornear un pastel; no se puede volver a convertir en masa. Ejemplos incluyen epoxi, silicona y poliuretano.

Estructuras amorfas vs. cristalinas

Dentro de los termoplásticos, la estructura molecular de un material define aún más su comportamiento de fusión. Los plásticos amorfos, como el policarbonato (PC), tienen una estructura molecular desordenada. No tienen un punto de fusión definido, sino que se ablandan gradualmente en un amplio rango de temperaturas, como la mantequilla.

Los plásticos cristalinos, como el nylon (PA), tienen estructuras moleculares altamente ordenadas y densamente empaquetadas. Se comportan más como el hielo, manteniendo un estado sólido hasta que alcanzan un punto de fusión muy específico y definido donde se vuelven líquidos rápidamente.

Una guía de temperaturas de moldeo comunes

Para los termoplásticos utilizados en el moldeo por inyección, tanto la temperatura del plástico fundido (Temperatura de fusión) como la temperatura del molde en sí (Temperatura del molde) son críticas. La temperatura del molde se mantiene significativamente más fría para controlar la velocidad de solidificación, lo que afecta el acabado final, las dimensiones y la resistencia de la pieza.

| Nombre del plástico | Tipo | Rango típico de temperatura de fusión | Rango típico de temperatura del molde |

|---|---|---|---|

| ABS (Acrilonitrilo Butadieno Estireno) | Amorfo | 200 - 240°C (392 - 464°F) | 40 - 80°C (104 - 176°F) |

| PLA (Ácido Poliláctico) | Cristalino | 180 - 210°C (356 - 410°F) | 20 - 60°C (68 - 140°F) |

| PET (Tereftalato de Polietileno) | Cristalino | 260 - 280°C (500 - 536°F) | 30 - 130°C (86 - 266°F) |

| HDPE (Polietileno de Alta Densidad) | Cristalino | 210 - 270°C (410 - 518°F) | 30 - 70°C (86 - 158°F) |

| Policarbonato (PC) | Amorfo | 280 - 320°C (536 - 608°F) | 80 - 120°C (176 - 248°F) |

| Polipropileno (PP) | Cristalino | 200 - 250°C (392 - 482°F) | 30 - 80°C (86 - 176°F) |

| Nylon 6 (PA6) | Cristalino | 230 - 250°C (446 - 482°F) | 60 - 100°C (140 - 212°F) |

Nota: Estas son pautas generales. Consulte siempre la hoja de datos del proveedor de material específico para obtener los parámetros de procesamiento más precisos.

Comprendiendo las compensaciones

Seleccionar una temperatura no se trata solo de hacer que el plástico sea líquido; es un acto de equilibrio cuidadoso para controlar el comportamiento del material y evitar defectos.

Demasiado caliente: Los peligros de la degradación

Exceder la ventana de procesamiento recomendada puede hacer que las cadenas de polímero se rompan. Esta degradación térmica puede conducir a varios problemas.

Podría observar decoloración (especialmente amarillamiento o pardeamiento), una pérdida de resistencia al impacto que hace que la pieza sea quebradiza y desgasificación que puede causar imperfecciones en la superficie como vetas plateadas.

Demasiado frío: Los problemas de flujo y fusión

Si la temperatura es demasiado baja, la viscosidad del plástico será demasiado alta. No fluirá lo suficientemente fácil como para llenar toda la cavidad del molde, lo que resultará en una pieza incompleta conocida como "disparo corto".

Incluso si el molde se llena, el plástico frío puede crear puntos débiles llamados líneas de soldadura donde dos frentes de flujo se encuentran pero no logran fusionarse correctamente, comprometiendo la integridad estructural de la pieza.

Encontrando la temperatura óptima para su proyecto

La configuración de temperatura ideal depende de su objetivo específico, ya que siempre está equilibrando la velocidad, la calidad y las propiedades del material.

- Si su enfoque principal es el prototipado rápido (como la impresión 3D): Priorice una buena adhesión de capas y una precisión dimensional, lo que a menudo significa operar en el extremo inferior o medio del rango de temperatura recomendado para evitar el encordado y la deformación.

- Si su enfoque principal es la producción de alto volumen (moldeo por inyección): Apunte a la temperatura de fusión más baja posible que aún permita un llenado completo del molde para minimizar el tiempo de ciclo y ahorrar energía.

- Si su enfoque principal es la máxima resistencia de la pieza: Asegúrese de que la temperatura de fusión sea lo suficientemente alta para una fusión molecular completa en las líneas de soldadura y utilice una temperatura de molde controlada para gestionar la estructura cristalina y reducir las tensiones internas.

En última instancia, lograr una pieza de plástico exitosa requiere tratar la hoja de datos del fabricante como su punto de partida y luego realizar pequeños ajustes metódicos para perfeccionar el proceso para su aplicación específica.

Tabla resumen:

| Nombre del plástico | Tipo | Rango típico de temperatura de fusión | Rango típico de temperatura del molde |

|---|---|---|---|

| ABS | Amorfo | 200 - 240°C (392 - 464°F) | 40 - 80°C (104 - 176°F) |

| PLA | Cristalino | 180 - 210°C (356 - 410°F) | 20 - 60°C (68 - 140°F) |

| PET | Cristalino | 260 - 280°C (500 - 536°F) | 30 - 130°C (86 - 266°F) |

| HDPE | Cristalino | 210 - 270°C (410 - 518°F) | 30 - 70°C (86 - 158°F) |

| Policarbonato (PC) | Amorfo | 280 - 320°C (536 - 608°F) | 80 - 120°C (176 - 248°F) |

| Polipropileno (PP) | Cristalino | 200 - 250°C (392 - 482°F) | 30 - 80°C (86 - 176°F) |

| Nylon 6 (PA6) | Cristalino | 230 - 250°C (446 - 482°F) | 60 - 100°C (140 - 212°F) |

Logre un moldeo de plástico perfecto con KINTEK

Navegar por los requisitos precisos de temperatura para sus materiales plásticos es fundamental para evitar defectos como la degradación o el llenado incompleto. KINTEK se especializa en proporcionar equipos de laboratorio y consumibles de alta calidad adaptados a las necesidades únicas de su laboratorio. Ya sea que esté involucrado en el prototipado rápido, la producción de alto volumen o la investigación que requiere la máxima resistencia de la pieza, nuestra experiencia garantiza que logre resultados óptimos.

Permítanos ayudarle a:

- Seleccionar el equipo adecuado para un control preciso de la temperatura y un rendimiento constante.

- Optimizar su proceso con consumibles fiables que cumplen con estrictas especificaciones de materiales.

- Mejorar la eficiencia de su laboratorio con soluciones diseñadas para la precisión y la durabilidad.

No permita que los desafíos de temperatura comprometan el éxito de su proyecto. Contacte a nuestros expertos hoy para discutir cómo KINTEK puede apoyar sus aplicaciones de moldeo de plástico y ofrecer la calidad que su trabajo exige.

Guía Visual

Productos relacionados

- Incubadoras con Agitación para Diversas Aplicaciones de Laboratorio

- Junta aislante de cerámica de zirconio Ingeniería avanzada de cerámica fina

- Sonda tipo bomba para el proceso de producción de acería

- Circulador Refrigerador de 10L Baño de Agua de Refrigeración Baño de Reacción de Temperatura Constante de Baja Temperatura

- Fabricante de piezas personalizadas de PTFE Teflon para tamiz F4 de malla de PTFE

La gente también pregunta

- ¿Qué condiciones críticas de reacción proporciona una incubadora con agitación? Optimizar la hidrólisis enzimática de la celulosa de la yuca

- ¿Cómo facilita una incubadora agitadora de temperatura constante la hidrólisis enzimática de materiales lignocelulósicos?

- ¿Qué papel juega un agitador orbital de temperatura constante en el procesamiento de biomasa? Maximice sus rendimientos de fermentación

- ¿Qué papel juega un agitador de temperatura constante de laboratorio en la etapa de cultivo de cepas fúngicas? Impulsar el Crecimiento del Micelio

- ¿Cuál es el propósito de un agitador incubadora de temperatura constante? Maestría en la Adsorción de Quercetina en Nanocompuestos