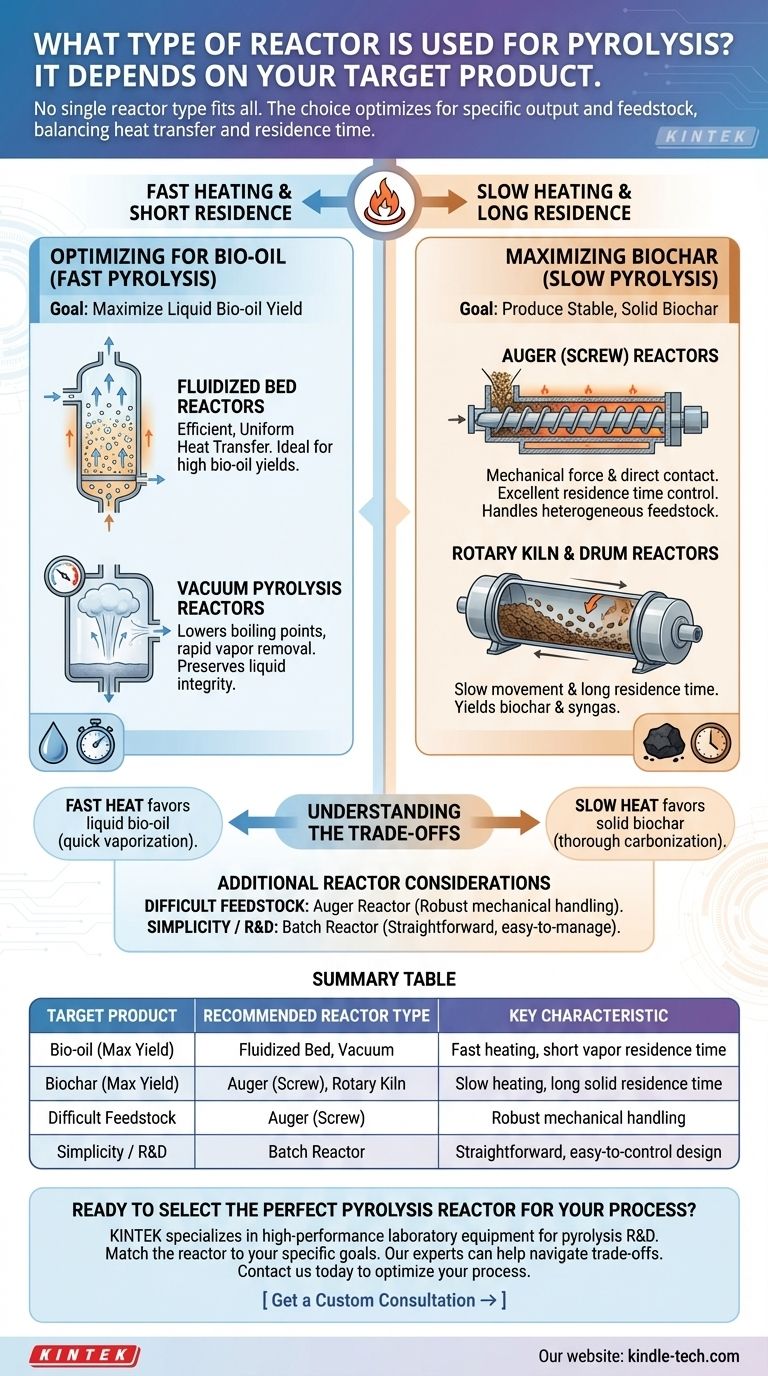

Aunque no existe un único tipo de reactor para la pirólisis, las opciones industriales más comunes son los reactores de lecho fluidizado y los reactores de horno rotatorio. El reactor específico seleccionado depende totalmente del tipo de materia prima que se procesa y, lo que es más importante, del producto primario deseado, ya sea bioaceite, biocarbón o gas de síntesis.

La decisión central al seleccionar un reactor de pirólisis no es encontrar la "mejor" tecnología, sino hacer coincidir el método de transferencia de calor y el tiempo de residencia del material del reactor con su producto objetivo. El calentamiento rápido favorece el bioaceite líquido, mientras que el calentamiento lento maximiza el biocarbón sólido.

Optimización para Bioaceite (Pirólisis Rápida)

Para maximizar el rendimiento del bioaceite líquido, el proceso de pirólisis debe ser rápido, con tasas de calentamiento muy rápidas y tiempos de residencia cortos para los vapores resultantes. Esto minimiza el craqueo secundario de los compuestos orgánicos valiosos.

Reactores de Lecho Fluidizado

Un reactor de lecho fluidizado es la principal opción para altos rendimientos de bioaceite. Funciona suspendiendo las partículas de materia prima sólida en una corriente ascendente de gas caliente, creando un lecho "fluidizado" que se comporta como un líquido.

Este diseño proporciona una transferencia de calor extremadamente eficiente y uniforme, que es el requisito crítico para la pirólisis rápida. Los reactores de lecho fluidizado circulante (CFB) son una versión avanzada que mejora aún más esta eficiencia, haciéndolos ideales para la producción de bioaceite a gran escala.

Reactores de Pirólisis al Vacío

Operar el proceso de pirólisis bajo vacío es otra técnica efectiva. Al reducir la presión, los puntos de ebullición de los compuestos orgánicos se reducen, lo que permite que se vaporicen y se eliminen rápidamente del reactor.

Esta rápida eliminación ayuda a preservar la integridad de los productos líquidos, evitando que se descompongan en gases no condensables y coque.

Maximización del Biocarbón (Pirólisis Lenta)

Si el objetivo principal es producir biocarbón sólido y estable, el proceso requiere tasas de calentamiento lentas y tiempos de residencia largos. Esto permite que la biomasa se carbonice completamente.

Reactores de Sinfín (Tornillo)

Un reactor de sinfín, también conocido como reactor de tornillo, utiliza un gran mecanismo de tornillo para transportar la materia prima a través de una cámara calentada. El proceso se basa en la fuerza mecánica y el contacto directo para la transferencia de calor.

Este diseño proporciona un excelente control sobre el tiempo de residencia y se centra menos en el calentamiento rápido. Como resultado, es muy eficaz para la pirólisis lenta, donde el producto principal es el biocarbón. Generalmente, no es la opción preferida para producir bioaceites.

Reactores de Horno Rotatorio y Tambor

Un horno rotatorio o reactor de tambor consiste en un recipiente cilíndrico grande y giratorio, a menudo ligeramente inclinado. A medida que el tambor gira, la materia prima se revuelve y se mueve lentamente a través de la zona calentada.

El movimiento lento y el largo tiempo de residencia son muy adecuados para la pirólisis lenta. Este proceso produce una cantidad significativa de biocarbón, así como subproductos gaseosos como el gas de síntesis, que pueden capturarse y utilizarse para energía.

Comprensión de las Compensaciones

La elección de una tecnología de reactor es una compensación directa entre sus características operativas y la pizarra de productos deseada. Ningún reactor sobresale por igual en la producción de todos los resultados.

Calentamiento Rápido vs. Calentamiento Lento

La velocidad de transferencia de calor es la variable más importante. Los lechos fluidizados sobresalen en el calentamiento rápido, lo que vaporiza la biomasa rápidamente para producir líquidos condensables (bioaceite). Los reactores de sinfín y rotatorios proporcionan un calentamiento más lento y controlado, lo que permite que se forme la estructura de carbono y maximiza el biocarbón sólido.

Manejo de Materia Prima

Algunos reactores son más adecuados para tipos específicos de materiales. Un reactor de sinfín es particularmente valioso para manejar materias primas heterogéneas o difíciles (como lodos o plásticos mixtos) porque su tornillo mecánico puede mover y procesar material no uniforme de manera confiable.

Simplicidad y Escala

Un reactor por lotes es el diseño más simple: esencialmente un recipiente sellado que se calienta. Aunque no es continuo, su simplicidad y estabilidad energética lo convierten en una opción viable para operaciones a menor escala o investigación donde se necesita un control preciso sobre un solo lote.

Tomar la Decisión Correcta para su Objetivo

Su selección debe guiarse por su objetivo principal.

- Si su enfoque principal es la producción de bioaceite de alto rendimiento: Elija un reactor de lecho fluidizado por su transferencia de calor superior y eficiencia en la pirólisis rápida.

- Si su enfoque principal es maximizar la producción de biocarbón: Elija un reactor de sinfín (tornillo) o un reactor de tambor rotatorio por su calentamiento lento y controlado y sus largos tiempos de residencia.

- Si su enfoque principal es procesar materia prima difícil o mixta: Elija un reactor de sinfín por sus robustas capacidades de manejo mecánico.

- Si su enfoque principal es la simplicidad operativa o las pruebas a pequeña escala: Elija un reactor por lotes por su diseño sencillo y fácil de gestionar.

En última instancia, comprender su producto objetivo es el primer y más crítico paso para seleccionar la tecnología de reactor de pirólisis adecuada.

Tabla Resumen:

| Producto Objetivo | Tipo de Reactor Recomendado | Característica Clave |

|---|---|---|

| Bioaceite (Rendimiento Máx) | Lecho Fluidizado, Vacío | Calentamiento rápido, corto tiempo de residencia de vapor |

| Biocarbón (Rendimiento Máx) | Sinfín (Tornillo), Horno Rotatorio | Calentamiento lento, largo tiempo de residencia del sólido |

| Materia Prima Difícil | Sinfín (Tornillo) | Manejo mecánico robusto |

| Simplicidad / I+D | Reactor por Lotes | Diseño sencillo y fácil de controlar |

¿Listo para Seleccionar el Reactor de Pirólisis Perfecto para su Proceso?

Elegir la tecnología de reactor adecuada es fundamental para lograr sus rendimientos objetivo de bioaceite, biocarbón o gas de síntesis. KINTEK se especializa en el suministro de equipos de laboratorio de alto rendimiento, incluidos reactores adaptados para la investigación y el desarrollo de pirólisis.

Entendemos que hacer coincidir el reactor con su materia prima específica y sus objetivos de producto es la clave del éxito. Nuestros expertos pueden ayudarle a navegar por las compensaciones entre la transferencia de calor, el tiempo de residencia y la escalabilidad.

Contáctenos hoy para discutir los requisitos de su proyecto y descubrir cómo las soluciones de KINTEK pueden optimizar su proceso de pirólisis.

Obtener una Consulta Personalizada →

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico Pequeño Horno Rotatorio Planta de Pirólisis de Biomasa

- Planta de Horno de Pirólisis de Horno Rotatorio Eléctrico Máquina Calcinadora Horno Rotatorio Pequeño Horno Giratorio

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Reactores personalizables de alta presión para aplicaciones científicas e industriales avanzadas

La gente también pregunta

- ¿Cuál es la importancia de utilizar un reactor de alta presión al evaluar la estabilidad de los catalizadores de óxido metálico? Descúbrelo ahora

- ¿Por qué un recipiente a presión de grado de laboratorio es fundamental en la síntesis de N-CNT? Impulsa el crecimiento de nanomateriales de alto rendimiento

- ¿Por qué los reactores hidrotermales de alta presión son esenciales para producir hidrocarbón a partir de SMS? Desbloquee la biorrefinación de alto valor

- ¿Cuáles son las ventajas de usar un reactor hidrotermal de alta presión? Domina la precisión en la síntesis de HA mesoporosa

- ¿Cuál es el papel de los reactores de alta temperatura y alta presión en el pretratamiento hidrotermal de la paja de trigo?

- ¿Cuáles son los requisitos específicos para el sistema de agitación de un reactor de presión personalizado para mezclas de alta viscosidad?

- ¿Qué papel juegan los autoclaves de superaleación a base de níquel en el crecimiento de GaN amonotérmico? Clave para la pureza de cristales a alta presión

- ¿Por qué se prefiere el ajuste manual de los reguladores de contrapresión en SCWG? Obtenga precisión en la investigación supercrítica