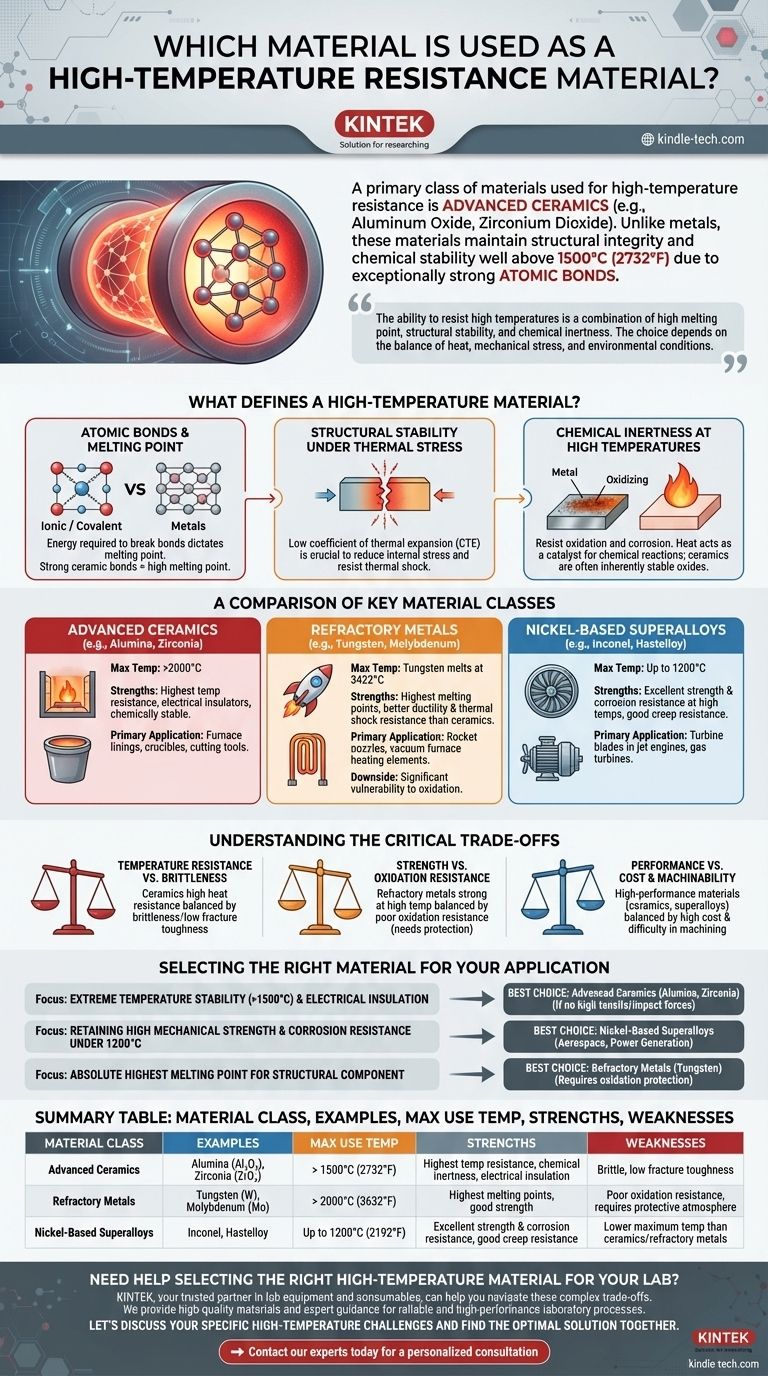

Si bien se consideran muchos materiales, una clase principal de materiales utilizados para la resistencia a altas temperaturas son las cerámicas avanzadas, como el óxido de aluminio (alúmina) y el dióxido de circonio (zirconia). A diferencia de los metales que se ablandan y funden a temperaturas más bajas, estos materiales mantienen su integridad estructural y estabilidad química muy por encima de los 1500 °C (2732 °F) debido a sus enlaces atómicos excepcionalmente fuertes.

La capacidad de un material para resistir altas temperaturas no es una propiedad única, sino una combinación de un alto punto de fusión, estabilidad estructural e inercia química. La elección entre cerámicas, metales refractarios o superaleaciones depende totalmente del equilibrio específico de calor, tensión mecánica y condiciones ambientales de la aplicación.

¿Qué define a un material de alta temperatura?

Para seleccionar el material adecuado, primero debemos comprender los principios fundamentales que rigen el rendimiento bajo calor extremo. Es una batalla librada a nivel atómico.

El papel de los enlaces atómicos y el punto de fusión

La energía necesaria para romper los enlaces que mantienen unidos a los átomos dicta el punto de fusión de un material. Los materiales con enlaces iónicos o covalentes muy fuertes, como los de las cerámicas, requieren una inmensa energía térmica para ser superados.

Los metales, con enlaces metálicos más débiles, generalmente tienen puntos de fusión más bajos. Esta diferencia fundamental es la razón por la cual las cerámicas son a menudo la primera opción para aplicaciones que involucran calor directo y extremo.

Estabilidad estructural bajo tensión térmica

La alta temperatura no solo amenaza con derretir un material; también hace que se expanda. Un bajo coeficiente de expansión térmica (CTE) es crucial, ya que significa que el material se expande y contrae menos con los cambios de temperatura, lo que reduce la tensión interna.

Además, un material debe resistir el choque térmico: el agrietamiento que puede ocurrir por cambios rápidos de temperatura. Los materiales con alta conductividad térmica y bajo CTE generalmente funcionan mejor a este respecto.

Inercia química a altas temperaturas

El calor actúa como catalizador de las reacciones químicas. Un material superior para altas temperaturas debe resistir la oxidación y la corrosión cuando se expone al aire u otros productos químicos reactivos a temperaturas elevadas.

Este es un punto de fallo común para muchos metales, que pueden degradarse rápidamente, mientras que muchas cerámicas ya son óxidos y, por lo tanto, son inherentemente estables.

Una comparación de las clases de materiales clave

Ningún material es perfecto para cada escenario de alta temperatura. Las tres categorías principales ofrecen cada una un perfil único de fortalezas y debilidades.

Cerámicas avanzadas (p. ej., alúmina, zirconia)

Estos materiales poseen la mayor resistencia a la temperatura, a menudo superando los 2000 °C. Son excelentes aislantes eléctricos y son químicamente muy estables.

Su aplicación principal es en entornos donde se necesita calor extremo y resistencia a la compresión, como revestimientos de hornos, crisoles y herramientas de corte.

Metales refractarios (p. ej., tungsteno, molibdeno)

Este grupo tiene los puntos de fusión más altos de todos los metales. El tungsteno, por ejemplo, se funde a 3422 °C (6192 °F), lo que lo hace adecuado para aplicaciones como toberas de cohetes y elementos calefactores en hornos de vacío.

Ofrecen mejor ductilidad y resistencia al choque térmico que la mayoría de las cerámicas, pero conllevan una desventaja significativa.

Superaleaciones a base de níquel (p. ej., Inconel, Hastelloy)

Las superaleaciones están diseñadas para mantener una resistencia mecánica excepcional a altas temperaturas, cerca de sus puntos de fusión. Ofrecen un excelente equilibrio entre resistencia, resistencia a la fluencia y resistencia a la corrosión.

Esto las convierte en la opción definitiva para componentes dinámicos y de alto estrés, como las palas de las turbinas en motores a reacción y turbinas de gas.

Comprender las compensaciones críticas

La selección de un material de alta temperatura es siempre un juego de compromisos. Comprender estas compensaciones es esencial para un diseño de ingeniería exitoso.

Resistencia a la temperatura frente a fragilidad

Este es el dilema clásico de las cerámicas. Si bien ofrecen una resistencia al calor inigualable, son notoriamente frágiles. Tienen muy poca tolerancia a la tensión de tracción y pueden fracturarse repentinamente sin previo aviso, una propiedad conocida como baja tenacidad a la fractura.

Resistencia frente a resistencia a la oxidación

Los metales refractarios son fuertes a altas temperaturas, pero tienen una vulnerabilidad crítica: se oxidan muy fácilmente en presencia de aire. Esto requiere que se utilicen en vacío o con recubrimientos protectores, lo que añade complejidad y coste.

Rendimiento frente a coste y maquinabilidad

Los materiales de mayor rendimiento son también los más difíciles de trabajar. Las cerámicas, los metales refractarios y las superaleaciones son significativamente más caros y difíciles de mecanizar que los aceros comunes o las aleaciones de aluminio. Esto afecta tanto a los costes de producción iniciales como a la viabilidad de crear formas complejas.

Selección del material adecuado para su aplicación

Su elección final debe guiarse por la demanda más crítica de su proyecto específico.

- Si su enfoque principal es la estabilidad a temperaturas extremas (>1500 °C) y el aislamiento eléctrico: Las cerámicas avanzadas como la alúmina o la zirconia son su mejor opción, siempre que la pieza no esté sujeta a altas fuerzas de tracción o impacto.

- Si su enfoque principal es mantener una alta resistencia mecánica y resistencia a la corrosión por debajo de 1200 °C: Las superaleaciones a base de níquel son el estándar de la industria para aplicaciones exigentes como la aeroespacial y la generación de energía.

- Si su enfoque principal es el punto de fusión más alto absoluto para un componente estructural: Se requieren metales refractarios como el tungsteno, pero debe diseñar una estrategia para protegerlos de la oxidación.

En última instancia, elegir el material adecuado requiere una comprensión clara de que está equilibrando un conjunto de propiedades en competencia, no solo maximizando una.

Tabla de resumen:

| Clase de material | Ejemplos clave | Temperatura máxima de uso (aprox.) | Fortalezas principales | Debilidades clave |

|---|---|---|---|---|

| Cerámicas avanzadas | Alúmina (Al₂O₃), Zirconia (ZrO₂) | > 1500°C (2732°F) | Mayor resistencia a la temperatura, inercia química, aislamiento eléctrico | Frágil, baja tenacidad a la fractura |

| Metales refractarios | Tungsteno (W), Molibdeno (Mo) | > 2000°C (3632°F) | Puntos de fusión más altos, buena resistencia | Mala resistencia a la oxidación, requiere atmósfera protectora |

| Superaleaciones a base de níquel | Inconel, Hastelloy | Hasta 1200°C (2192°F) | Excelente resistencia y resistencia a la corrosión a altas temperaturas, buena resistencia a la fluencia | Temperatura máxima inferior a la de las cerámicas/metales refractarios |

¿Necesita ayuda para seleccionar el material de alta temperatura adecuado para su laboratorio?

Elegir entre cerámicas avanzadas, metales refractarios y superaleaciones es fundamental para el éxito de su aplicación. KINTEK, su socio de confianza en equipos y consumibles de laboratorio, puede ayudarle a navegar por estas complejas compensaciones.

Ofrecemos materiales de alta calidad y orientación experta para garantizar que sus procesos de laboratorio, desde el tratamiento térmico hasta la síntesis química, se basen en una base de fiabilidad y rendimiento.

Analicemos sus desafíos específicos de alta temperatura y encontremos juntos la solución óptima.

➡️ Póngase en contacto con nuestros expertos hoy mismo para una consulta personalizada

Guía Visual

Productos relacionados

- Tubo Cerámico de Nitruro de Boro (BN)

- Nitruro de Boro (BN) Cerámica Avanzada de Ingeniería Cerámica

- Horno de Mufla de Laboratorio con Elevación Inferior

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Horno de mufla de 1800℃ para laboratorio

La gente también pregunta

- ¿Para qué se utilizan los tubos cerámicos? Esenciales para calor extremo, aislamiento y pureza

- ¿Para qué se utilizan los tubos cerámicos? Componentes esenciales para el calor extremo y el aislamiento eléctrico

- ¿Cuáles son 4 aplicaciones de los nanotubos de carbono? Mejora de baterías, compuestos, electrónica y sensores

- ¿Qué es un tubo cerámico? Una guía sobre el rendimiento en entornos extremos

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa