No existe un único material para el revestimiento refractario de hornos; en su lugar, se elige una gama de materiales cerámicos especializados basándose en la temperatura de funcionamiento del horno, la naturaleza química de los materiales que se funden y las consideraciones de costo. Las familias de materiales más comunes incluyen arcillas refractarias para uso general, y refractarios de alta alúmina, sílice o a base de magnesia para aplicaciones más exigentes y específicas.

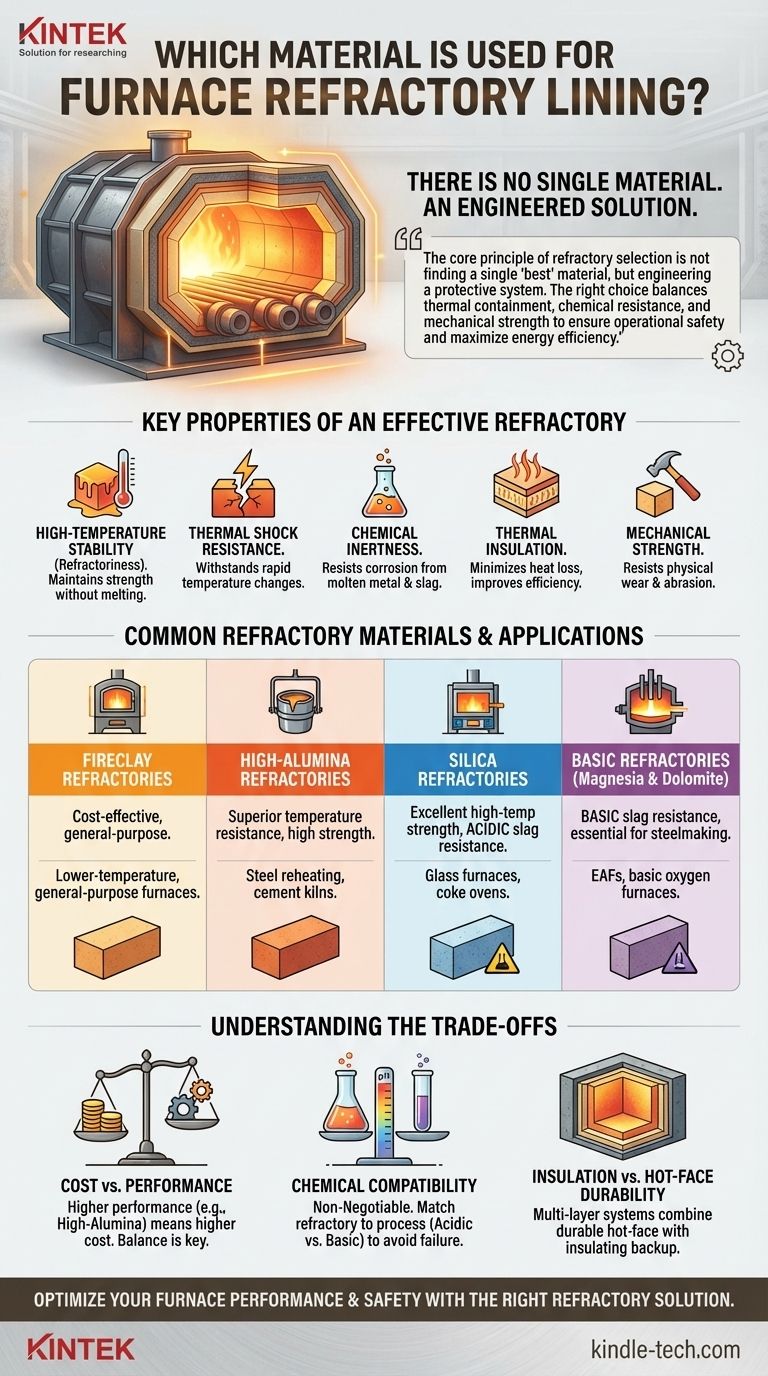

El principio fundamental de la selección de refractarios no es encontrar un único material "mejor", sino diseñar un sistema de protección. La elección correcta equilibra la contención térmica, la resistencia química y la resistencia mecánica para garantizar la seguridad operativa y maximizar la eficiencia energética.

El papel fundamental de un revestimiento refractario

El revestimiento refractario de un horno es la barrera crítica que hace posibles los procesos industriales de alta temperatura. Su función principal es contener el calor extremo y proteger los componentes estructurales del horno de daños térmicos, químicos y físicos.

La barrera protectora

Los materiales refractarios se interponen entre el calor intenso y el contenido fundido del horno y su carcasa exterior o sistema de inducción. Evitan que el acero estructural se debilite o se derrita y protegen los componentes sensibles, como las bobinas de inducción, de fallas catastróficas.

Un entorno de alto riesgo

Este revestimiento debe soportar una combinación de tensiones severas simultáneamente. Se enfrenta al contacto directo con metales fundidos, subproductos corrosivos llamados escoria y abrasión física extrema por la carga de materiales, todo ello mientras opera a temperaturas que destruirían la mayoría de los demás materiales.

Propiedades clave de un refractario eficaz

La idoneidad de un material se define por un conjunto específico de propiedades. Comprender estas características es clave para entender por qué se eligen ciertos materiales sobre otros.

Estabilidad a altas temperaturas (refractariedad)

Esta es la propiedad más fundamental. Un refractario debe mantener su resistencia y estructura química a la temperatura máxima de funcionamiento del horno sin fundirse ni ablandarse.

Resistencia al choque térmico

Los hornos experimentan cambios rápidos de temperatura durante el arranque, el apagado y la carga. El revestimiento debe ser capaz de soportar estos ciclos térmicos sin agrietarse, un fallo conocido como choque térmico.

Inercia química

Los metales fundidos y la escoria pueden ser altamente corrosivos. El revestimiento refractario debe ser químicamente compatible con los materiales que contiene para evitar ser corroído rápidamente. Por eso, la química de la escoria (ácida vs. básica) es un factor crítico en la selección de materiales.

Aislamiento térmico

Un revestimiento eficaz minimiza la pérdida de calor a través de las paredes del horno. Los sistemas modernos a menudo utilizan un diseño multicapa, con fibras cerámicas ligeras o paneles aislantes que reducen el consumo de energía y mejoran la eficiencia general.

Resistencia mecánica

El material debe ser lo suficientemente resistente para soportar el desgaste físico (abrasión) de los materiales sólidos que se cargan en el horno y la fuerza erosiva del metal fundido en movimiento.

Materiales refractarios comunes y sus aplicaciones

Diferentes refractarios están diseñados para sobresalir en diferentes condiciones. Las principales categorías se basan en su composición química.

Refractarios de arcilla refractaria

Compuestos principalmente de silicatos de aluminio hidratados, las arcillas refractarias son los caballos de batalla del mundo de los refractarios. Son una opción rentable para hornos de uso general de menor temperatura donde el ambiente químico no es excesivamente agresivo.

Refractarios de alta alúmina

Conteniendo un mayor porcentaje de alúmina (óxido de aluminio), estos materiales ofrecen una resistencia superior a la temperatura y una mayor resistencia en comparación con las arcillas refractarias. Se utilizan en hornos de recalentamiento de acero, hornos de cemento y como parte de sistemas de revestimiento compuestos modernos.

Refractarios de sílice

Estos materiales son más del 90% de dióxido de silicio y exhiben una excelente resistencia a altas temperaturas. Su característica clave es la resistencia a la escoria ácida, lo que los convierte en la elección estándar para hornos de vidrio y hornos de coque.

Refractarios básicos (magnesia y dolomita)

Compuestos de óxido de magnesio (magnesia) o una combinación de magnesia y óxido de calcio (dolomita), estos se utilizan en entornos con escoria básica. Son esenciales en los procesos modernos de fabricación de acero, como en hornos de oxígeno básico y hornos de arco eléctrico.

Comprender las compensaciones

La selección de un material refractario es siempre un ejercicio de equilibrio entre factores contrapuestos. No existe una solución universalmente perfecta.

Costo vs. Rendimiento

Los materiales de mayor rendimiento, como la magnesia de alta pureza o los productos de alta alúmina, tienen un costo significativamente mayor que los ladrillos de arcilla refractaria estándar. La elección a menudo se reduce al costo aceptable más bajo para un material que pueda realizar el trabajo de manera segura.

La compatibilidad química no es negociable

Esta es la compensación más crítica. El uso de un refractario ácido (como la sílice) para contener una escoria básica dará como resultado una rápida degradación química y la falla del revestimiento. Lo contrario también es cierto. La naturaleza química del refractario debe coincidir con la naturaleza química del proceso.

Aislamiento vs. Durabilidad de la cara caliente

Los materiales que son excelentes aislantes térmicos (como las mantas de fibra cerámica) a menudo carecen de la densidad y la resistencia para resistir el contacto directo con el metal fundido. Por eso, los sistemas multicapa son comunes, combinando un ladrillo duradero para la cara caliente con una capa de respaldo altamente aislante para lograr ambos objetivos.

Tomar la decisión correcta para su aplicación

Su selección debe guiarse por las demandas específicas de su proceso.

- Si su enfoque principal son las aplicaciones de uso general y de baja temperatura: Los refractarios de arcilla refractaria ofrecen la solución más rentable y fiable.

- Si está fundiendo acero o tratando con escoria básica: Debe utilizar un refractario básico como la magnesia o la dolomita para evitar una falla química rápida.

- Si su proceso involucra escoria ácida (por ejemplo, fabricación de vidrio): Los refractarios a base de sílice están específicamente diseñados para este entorno químico.

- Si su objetivo principal es la máxima eficiencia energética y el rendimiento a alta temperatura: Un sistema multicapa que utiliza materiales de alta alúmina para la cara caliente respaldados por aislamiento de fibra cerámica es el estándar moderno.

En última instancia, el revestimiento refractario adecuado es una solución diseñada que equilibra el rendimiento térmico, la compatibilidad química y el costo para garantizar un funcionamiento seguro y eficiente del horno.

Tabla resumen:

| Tipo de refractario | Características clave | Aplicaciones comunes |

|---|---|---|

| Arcilla refractaria | Rentable, de uso general | Hornos de baja temperatura, de uso general |

| Alta alúmina | Resistencia superior a la temperatura, alta resistencia | Hornos de recalentamiento de acero, hornos de cemento |

| Sílice | Excelente resistencia a altas temperaturas, resistencia a la escoria ácida | Hornos de vidrio, hornos de coque |

| Básico (Magnesia/Dolomita) | Resistencia a la escoria básica, esencial para la fabricación de acero | Hornos de arco eléctrico, hornos de oxígeno básico |

Optimice el rendimiento y la seguridad de su horno con la solución refractaria adecuada. El revestimiento correcto es fundamental para la eficiencia energética, la integridad del proceso y la longevidad del equipo. KINTEK se especializa en proporcionar equipos y consumibles de laboratorio de alto rendimiento, incluida la orientación experta sobre sistemas de hornos y sus componentes. Deje que nuestros especialistas le ayuden a seleccionar el material refractario ideal para su aplicación específica y sus necesidades de procesamiento térmico. Contacte hoy mismo a nuestros expertos para analizar sus requisitos y mejorar las capacidades de su laboratorio.

Guía Visual

Productos relacionados

- Horno Rotatorio Eléctrico de Trabajo Continuo, Pequeña Planta de Pirólisis con Calefacción de Horno Rotatorio

- Horno Continuo de Grafización al Vacío de Grafito

- Placa de alúmina Al2O3 resistente al desgaste a alta temperatura para cerámica fina avanzada de ingeniería

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

La gente también pregunta

- ¿Cuál es el significado de horno rotatorio? Logre una uniformidad superior en el tratamiento térmico continuo

- ¿Cuáles son los equipos para un laboratorio de pirólisis? Elegir el reactor adecuado para su investigación

- ¿Cómo impacta el control preciso de la temperatura en la sinterización de aleaciones TiAl? Domina el desarrollo de la microestructura

- ¿Cómo se selecciona el modo de operación del movimiento del lecho para un horno rotatorio? Optimizar la transferencia de calor y la homogeneidad del material

- ¿Qué es un reactor de horno rotatorio? Una guía para el procesamiento térmico industrial