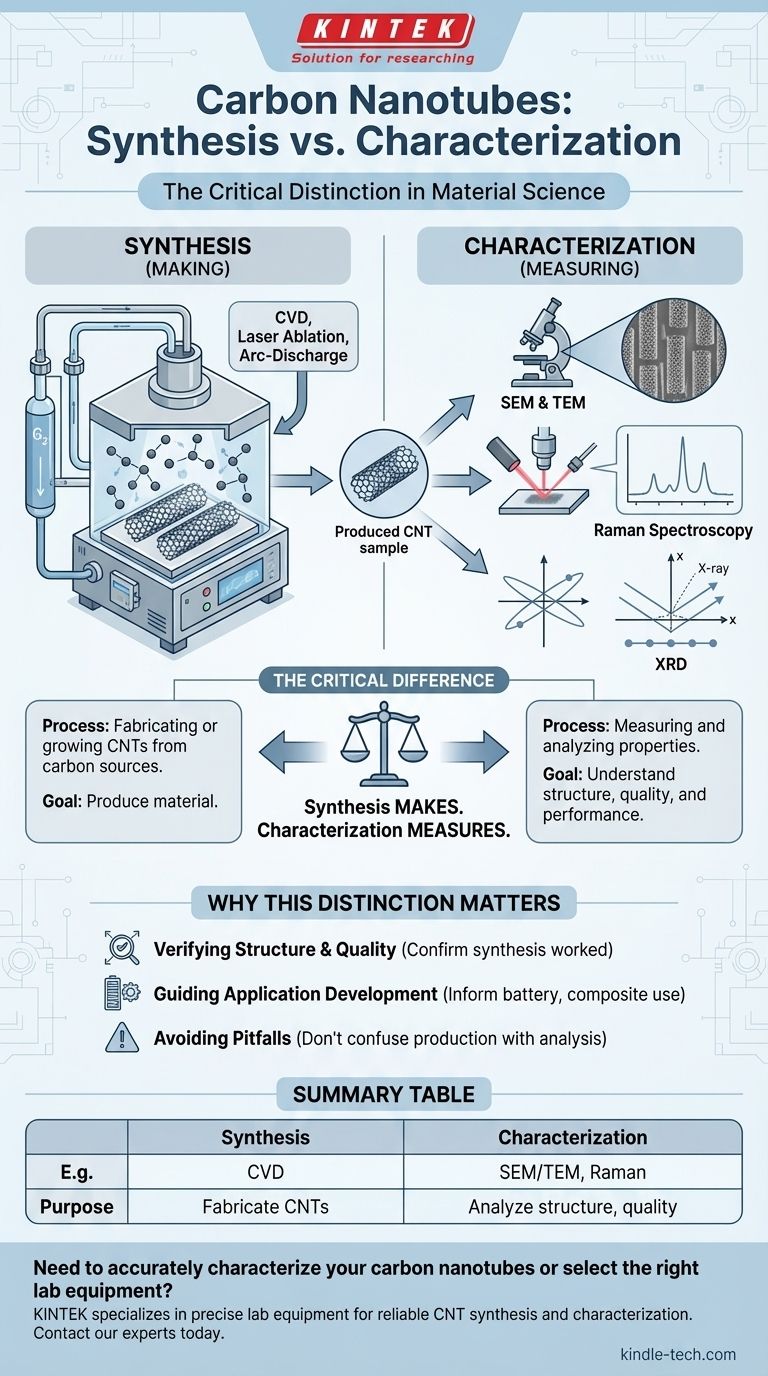

Es fundamental distinguir entre síntesis y caracterización. La información proporcionada detalla las técnicas comunes de síntesis (producción) de nanotubos de carbono (NTC), como la deposición química de vapor (CVD), la ablación láser y la descarga por arco. Sin embargo, no enumera ninguna técnica de caracterización, que son métodos utilizados para analizar y medir las propiedades de los NTC después de haber sido creados.

El malentendido central a corregir es la diferencia entre fabricar un material y medirlo. Las técnicas enumeradas (CVD, descarga por arco) son para la síntesis, el proceso de creación de NTC. La caracterización es el paso posterior de analizar lo que se ha fabricado para comprender su estructura, calidad y propiedades.

La Diferencia Crítica: Síntesis vs. Caracterización

Para trabajar con cualquier material avanzado, primero debe crearlo y luego verificar lo que ha creado. Estas son dos etapas distintas y esenciales del proceso.

¿Qué es la Síntesis?

La síntesis es el proceso de fabricar o cultivar un material. El objetivo es producir NTC a partir de una fuente de carbono.

Las técnicas mencionadas en las referencias —ablación láser, descarga por arco y deposición química de vapor (CVD)— son todos métodos de síntesis. Describen cómo fabricar nanotubos de carbono.

Los parámetros clave en la síntesis, como la temperatura y la fuente de carbono, se controlan para influir en la calidad y el rendimiento del producto final.

¿Qué es la Caracterización?

La caracterización es el proceso de medir y analizar las propiedades del material que se ha sintetizado. El objetivo es comprender su estructura, dimensiones, pureza y atributos de rendimiento.

Las técnicas comunes de caracterización para NTC, que no se enumeran en el texto proporcionado, incluyen:

- Microscopía Electrónica (SEM y TEM): La Microscopía Electrónica de Barrido (SEM) y la Microscopía Electrónica de Transmisión (TEM) se utilizan para visualizar directamente los nanotubos, revelando su longitud, diámetro, morfología e integridad estructural.

- Espectroscopía Raman: Esta es una de las técnicas más potentes para los NTC. Proporciona información detallada sobre su diámetro, quiralidad (el ángulo de la estructura atómica) y la presencia de defectos o impurezas.

- Difracción de Rayos X (DRX): La DRX ayuda a determinar la estructura cristalina de los NTC y se puede utilizar para evaluar su alineación y pureza dentro de una muestra.

Por Qué Importa Esta Distinción

No separar estos dos conceptos puede provocar problemas significativos tanto en la investigación como en las aplicaciones comerciales. El método de síntesis determina el resultado bruto, pero solo la caracterización puede confirmar si ese resultado es adecuado para el propósito previsto.

Verificación de Estructura y Calidad

Utiliza la caracterización para confirmar que su proceso de síntesis funcionó correctamente. Por ejemplo, después de producir NTC mediante CVD, utilizaría TEM para asegurar que tienen el diámetro deseado y la espectroscopía Raman para verificar un bajo nivel de defectos.

Guía para el Desarrollo de Aplicaciones

Las propiedades reveladas por la caracterización informan directamente cómo se pueden utilizar los NTC. Para una aplicación en una batería de iones de litio, debe confirmar una alta conductividad y pureza. Para un material compuesto, es posible que deba verificar una alta relación de aspecto (longitud frente a diámetro) para garantizar la resistencia mecánica.

La caracterización proporciona los datos necesarios para integrar los NTC de manera efectiva en productos como polímeros conductores, películas transparentes y sensores avanzados.

Errores Comunes a Evitar

Comprender el flujo de trabajo de la ciencia de los materiales ayuda a prevenir errores comunes pero costosos en el juicio y la asignación de recursos.

Confundir Producción con Análisis

El error más frecuente es asumir que el nombre de un método de síntesis describe un proceso analítico. Recuerde: La CVD fabrica el material; la microscopía y la espectroscopía lo miden.

Asumir una Única Técnica "Mejor"

No existe una única técnica de caracterización "mejor". Son complementarias. Un microscopio electrónico le muestra cómo se ve el NTC, mientras que un espectrómetro Raman le informa sobre su estructura vibracional y electrónica. Un análisis exhaustivo requiere múltiples métodos.

Tomar la Decisión Correcta para su Objetivo

La técnica en la que se centre depende totalmente de su objetivo.

- Si su enfoque principal es producir NTC: Se concentrará en optimizar un método de síntesis como CVD controlando parámetros como la temperatura y la materia prima.

- Si su enfoque principal es verificar la calidad de los NTC existentes: Utilizará herramientas de caracterización como la microscopía electrónica (SEM/TEM) y la espectroscopía Raman para analizar su estructura y pureza.

- Si su enfoque principal es desarrollar un nuevo producto utilizando NTC: Necesitará ambos: un proceso de síntesis fiable y una caracterización rigurosa para garantizar que el material cumpla con las especificaciones de rendimiento precisas para su aplicación.

Comprender la diferencia fundamental entre fabricar y medir es el primer paso hacia la innovación exitosa con cualquier material avanzado.

Tabla Resumen:

| Tipo de Técnica | Ejemplos Comunes | Propósito Principal |

|---|---|---|

| Síntesis | Deposición Química de Vapor (CVD), Descarga por Arco, Ablación Láser | Fabricar o cultivar nanotubos de carbono a partir de una fuente de carbono. |

| Caracterización | Microscopía Electrónica (SEM/TEM), Espectroscopía Raman, Difracción de Rayos X (DRX) | Medir y analizar la estructura, calidad y propiedades de los NTC sintetizados. |

¿Necesita caracterizar con precisión sus nanotubos de carbono o seleccionar el equipo de laboratorio adecuado? KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles precisos necesarios para una síntesis y caracterización fiables de NTC, desde sistemas CVD hasta espectrómetros Raman. Asegure la calidad y el rendimiento de su material: contacte con nuestros expertos hoy mismo para analizar sus requisitos de laboratorio específicos.

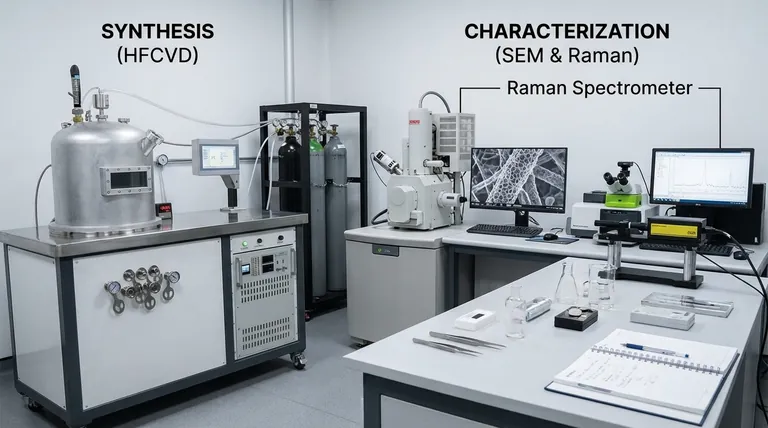

Guía Visual

Productos relacionados

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Sistema de Reactor de Deposición Química de Vapor de Plasma de Microondas de Máquina de Diamantes MPCVD de 915MHz

- Horno de grafización al vacío a ultra alta temperatura de grafito

- Horno tubular dividido de 1200 ℃ con tubo de cuarzo Horno tubular de laboratorio

- Horno de Grafización de Película de Alta Conductividad Térmica de Vacío de Grafito

La gente también pregunta

- ¿Cuál es la función específica del filamento metálico en HF-CVD? Roles clave en el crecimiento del diamante

- ¿Qué es la deposición química de vapor por plasma de microondas? Una guía para la síntesis de diamante y materiales de alta pureza

- ¿Cómo mejora el equipo PACVD los recubrimientos DLC? Desbloquee baja fricción y alta resistencia al calor

- ¿Qué es la deposición química de vapor con filamento caliente de diamante? Una guía para el recubrimiento de diamante sintético

- ¿Cuáles son las ventajas de usar HFCVD para electrodos BDD? Escalado eficiente de la producción industrial de diamantes