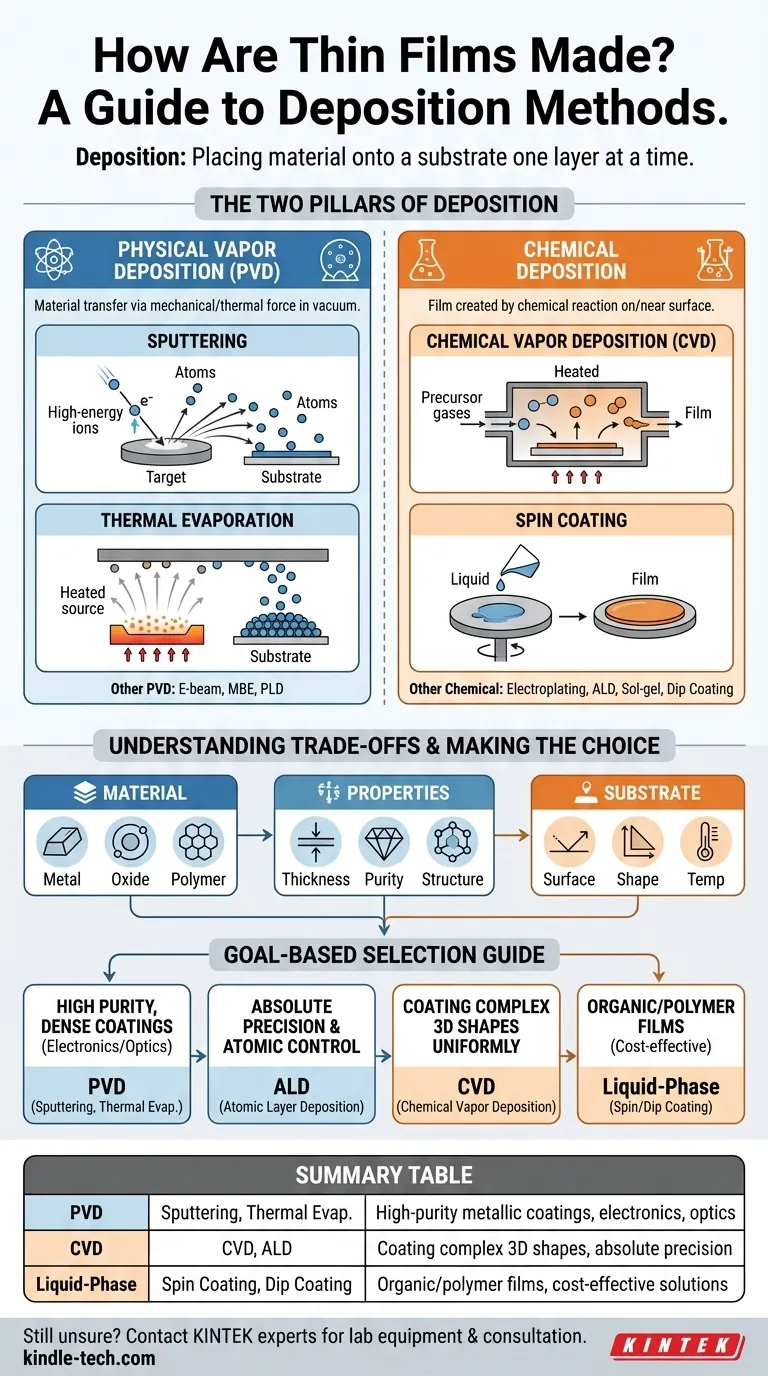

Para crear una película delgada, debe utilizar un método de deposición, un proceso que coloca material sobre un sustrato capa por capa. Las técnicas más comunes y fundamentales incluyen métodos físicos como la pulverización catódica (sputtering) y la evaporación térmica, así como métodos químicos como la deposición química de vapor (CVD) y el recubrimiento por centrifugación (spin coating).

El principio fundamental a comprender es que todos los métodos de creación de películas delgadas se dividen en dos categorías principales: Deposición Física y Deposición Química. La elección ideal entre ellas no se trata de cuál es "la mejor" en general, sino de cuál se adapta mejor al material específico, al sustrato sobre el que se aplica y al resultado deseado de la película.

Los dos pilares de la deposición de películas delgadas

En el nivel más alto, la creación de una película delgada implica mover material desde una fuente a una superficie (el sustrato). La diferencia fundamental radica en cómo se mueve y deposita ese material.

Comprender la deposición física de vapor (PVD)

La deposición física de vapor abarca una familia de técnicas que utilizan fuerza mecánica, térmica o eléctrica para transferir material en un entorno de vacío. El material que se deposita comienza en forma sólida, se convierte en vapor y luego se condensa en el sustrato como una película delgada.

La pulverización catódica (Sputtering) es una piedra angular de la PVD. En este proceso, un "blanco" sólido del material deseado es bombardeado con iones de alta energía, que expulsan físicamente los átomos. Estos átomos expulsados viajan y se depositan en el sustrato.

La evaporación térmica es otra técnica clave de PVD. Implica calentar un material fuente en un alto vacío hasta que se vaporiza. Este vapor viaja a través de la cámara de vacío y se condensa en un sustrato más frío, formando la película.

Otros métodos importantes de PVD incluyen la evaporación por haz de electrones, la epitaxia por haces moleculares (MBE) y la deposición por láser pulsado (PLD).

Comprender los métodos de deposición química

Los métodos químicos se basan en una reacción química para crear la película. Los materiales precursores, a menudo en forma gaseosa o líquida, reaccionan sobre o cerca de la superficie del sustrato, dejando atrás la película sólida deseada como subproducto.

La deposición química de vapor (CVD) es el ejemplo más destacado. En la CVD, los gases precursores se introducen en una cámara de reacción donde se descomponen y reaccionan sobre un sustrato calentado para formar la película.

El recubrimiento por centrifugación (Spin Coating) es una técnica de fase líquida ampliamente utilizada, particularmente para polímeros. Se aplica una solución que contiene el material deseado en el centro de un sustrato, que luego se hace girar a alta velocidad para extender el líquido en una película delgada uniforme a medida que el disolvente se evapora.

Otros métodos químicos comunes incluyen la galvanoplastia (electroplating), la deposición de capas atómicas (ALD), el sol-gel y el recubrimiento por inmersión (dip coating).

Comprender las compensaciones

Elegir el método de deposición correcto es una decisión crítica determinada por los requisitos técnicos y las limitaciones prácticas. No existe una solución única para todas las aplicaciones.

El papel del material

El material que tiene la intención de depositar, ya sea un metal, un óxido, un polímero o un compuesto, es un impulsor de decisión principal. Muchos metales y compuestos de alta pureza se manejan mejor con métodos PVD como la pulverización catódica, mientras que los polímeros casi siempre se aplican utilizando métodos de fase líquida como el recubrimiento por centrifugación.

Propiedades de la película deseadas

El grosor, la pureza y la estructura requeridos de la película final dictan el método. Para crear capas excepcionalmente delgadas, uniformes y precisas hasta un solo átomo, la deposición de capas atómicas (ALD) no tiene rival. Para crear recubrimientos metálicos más gruesos y robustos, la pulverización catódica suele ser más eficiente.

El sustrato importa

La superficie, la forma y la tolerancia a la temperatura del sustrato son cruciales. La CVD, por ejemplo, es excelente para recubrir superficies complejas y no planas de manera uniforme. Sin embargo, las altas temperaturas requeridas para algunos procesos de CVD pueden dañar sustratos sensibles, lo que convierte a un proceso PVD a menor temperatura en una mejor opción.

Tomar la decisión correcta para su objetivo

El objetivo principal de su aplicación le guiará hacia la categoría más apropiada de métodos de deposición.

- Si su enfoque principal son los recubrimientos densos y de alta pureza para electrónica u óptica: Los métodos PVD como la pulverización catódica y la evaporación térmica ofrecen un excelente control y calidad del material.

- Si su enfoque principal es la precisión absoluta y el control del grosor a nivel atómico: La Deposición de Capas Atómicas (ALD) es el método químico superior para esta tarea.

- Si su enfoque principal es recubrir formas 3D complejas de manera uniforme: La Deposición Química de Vapor (CVD) proporciona una excelente conformidad sobre superficies intrincadas.

- Si su enfoque principal es crear películas orgánicas o de polímeros de manera rentable: Los métodos de fase líquida como el recubrimiento por centrifugación, el recubrimiento por inmersión o el vertido por goteo son sencillos y muy eficaces.

En última instancia, seleccionar el método correcto requiere alinear las fortalezas de cada técnica con las demandas específicas de su material y aplicación.

Tabla de resumen:

| Categoría del método | Técnicas clave | Mejor para |

|---|---|---|

| Deposición Física de Vapor (PVD) | Pulverización catódica, Evaporación térmica | Recubrimientos metálicos de alta pureza, electrónica, óptica |

| Deposición Química de Vapor (CVD) | CVD, Deposición de Capas Atómicas (ALD) | Recubrimiento de formas 3D complejas, precisión absoluta |

| Deposición en Fase Líquida | Recubrimiento por centrifugación, Recubrimiento por inmersión | Películas orgánicas/poliméricas, soluciones rentables |

¿Aún no está seguro de qué método de deposición de películas delgadas es el adecuado para su proyecto?

Elegir entre PVD, CVD y otras técnicas es fundamental para lograr las propiedades de película deseadas, desde el grosor y la pureza hasta la uniformidad. Los expertos de KINTEK se especializan en equipos de laboratorio y consumibles para todos los métodos de deposición, satisfaciendo las necesidades precisas de los laboratorios de investigación e industriales.

Podemos ayudarle a navegar por las compensaciones para seleccionar el equipo ideal para su material, sustrato y objetivos de aplicación específicos. Contáctenos hoy para una consulta personalizada para asegurar el éxito de su película delgada.

Contacte a nuestros expertos ahora

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Sistema de Reactor de Máquina MPCVD de Resonador Cilíndrico para Deposición Química de Vapor de Plasma de Microondas y Crecimiento de Diamantes de Laboratorio

- Barco de Evaporación de Tungsteno Molibdeno con Fondo Hemisférico

- Barco de evaporación de cerámica aluminizada para deposición de película delgada

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cómo se forma el plasma en la pulverización catódica por RF? Descifrando el proceso para materiales aislantes

- ¿Cuál es el proceso de pulverización catódica por haz de iones? Logre una calidad superior de película delgada para aplicaciones de alta precisión

- ¿Cuáles son las ventajas de la deposición química de vapor? Consiga películas delgadas superiores para su laboratorio

- ¿Qué es la pulverización catódica por campo magnético de un magnetrón de CC? Desbloquee recubrimientos más rápidos y de mayor calidad

- ¿Qué afecta la tasa de deposición? Domine las variables clave para una pulverización catódica óptima

- ¿Cuál es la tasa de deposición del CVD? Una ventaja clave para la fabricación eficiente de películas delgadas

- ¿Cómo se realiza la deposición física de vapor? Una guía de las técnicas y procesos de recubrimiento PVD

- ¿Cuáles son las ventajas del CVD industrial para el borurado en sólido? Control superior del proceso e integridad del material