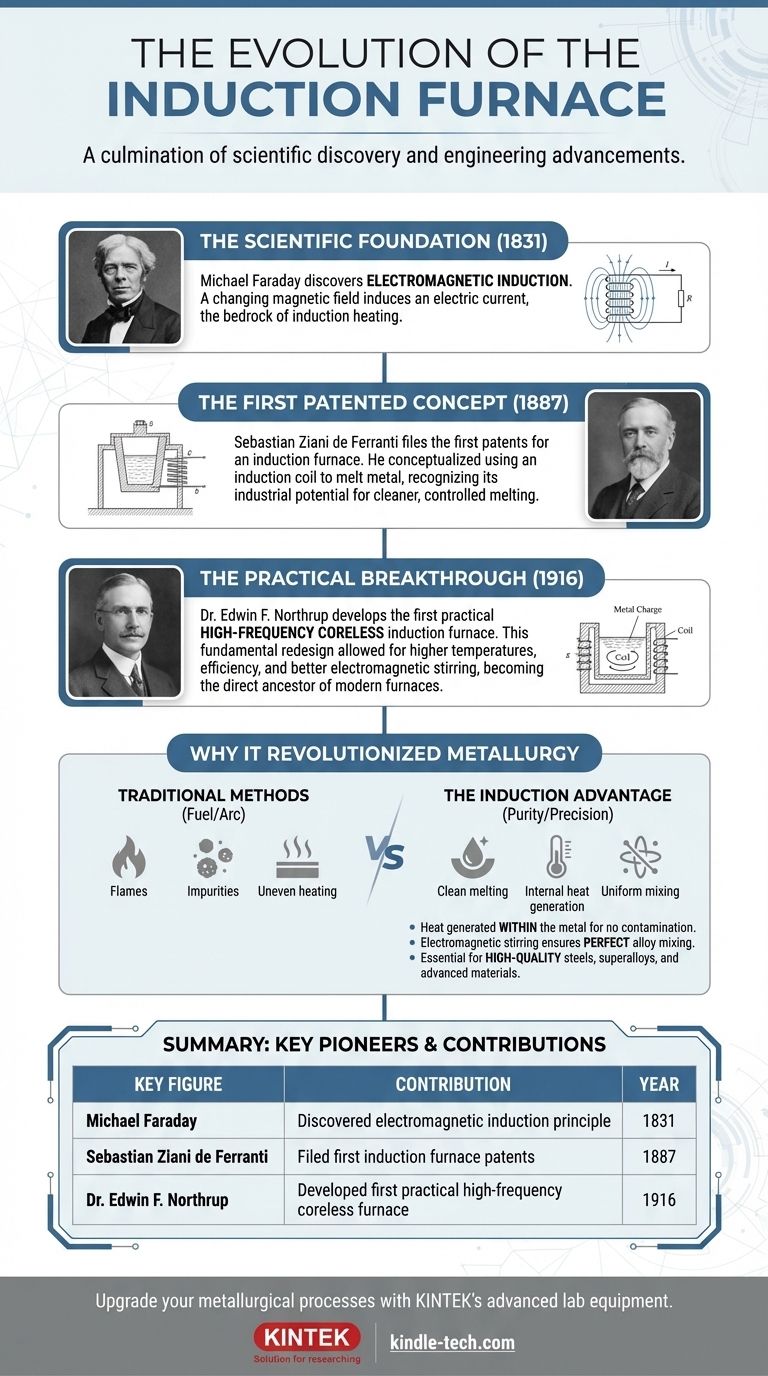

Las primeras patentes para un horno de inducción fueron presentadas por Sebastian Ziani de Ferranti en 1887. Aunque se le atribuye la invención, este avance fue la culminación del descubrimiento científico y fue seguido por importantes mejoras de ingeniería que hicieron que la tecnología fuera práctica para uso industrial.

La invención del horno de inducción no fue un evento único, sino una progresión. Comenzó con el descubrimiento de Michael Faraday del principio científico subyacente, fue conceptualizado por primera vez como un horno por Sebastian Ziani de Ferranti, y luego fue perfeccionado para uso industrial por el Dr. Edwin F. Northrup.

La base científica: más de una mente

Comprender quién inventó el horno requiere observar los cimientos científicos sobre los que se construyó. El concepto central no es el horno en sí, sino el método de calentamiento.

Michael Faraday y el principio de inducción

En 1831, el científico Michael Faraday descubrió el principio de la inducción electromagnética. Demostró que un campo magnético cambiante podía inducir una corriente eléctrica en un conductor cercano.

Este descubrimiento es la base absoluta de la tecnología. Sin el trabajo de Faraday, el horno de inducción no existiría.

El concepto central del calentamiento por inducción

El calentamiento por inducción aplica directamente el principio de Faraday. Una corriente alterna pasa a través de una bobina, creando un campo magnético que cambia rápidamente.

Cuando un material conductor (como el metal) se coloca dentro de esta bobina, el campo magnético induce potentes corrientes eléctricas, conocidas como corrientes de Foucault, dentro del propio metal. La resistencia natural del metal a estas corrientes genera un calor inmenso, lo que hace que se derrita sin ninguna llama externa o arco eléctrico.

Del concepto a la patente: el primer horno

El salto de un principio científico a una aplicación industrial específica requirió la visión de un inventor.

El avance de Sebastian Ziani de Ferranti

Sebastian Ziani de Ferranti, un ingeniero eléctrico e inventor británico, fue el primero en conceptualizar y patentar la aplicación de este principio para fundir metal.

Sus patentes de 1887 establecieron el diseño de un horno que utilizaba una bobina de inducción para calentar y fundir una carga de metal. Esta fue la primera vez que la idea fue documentada formalmente como una invención.

Por qué el diseño de Ferranti fue fundamental

El genio de Ferranti residía en ver el potencial industrial. Reconoció que la inducción podía proporcionar un proceso de fusión más limpio y controlado en comparación con los hornos de combustible de la época. Su trabajo estableció el concepto de ingeniería central.

El salto a la practicidad: el horno moderno toma forma

Los diseños iniciales de Ferranti tenían limitaciones. La tecnología se convirtió verdaderamente en una piedra angular de la metalurgia moderna gracias a los desarrollos en los Estados Unidos.

La contribución del Dr. Edwin F. Northrup

En 1916, trabajando en la Universidad de Princeton, el Dr. Edwin F. Northrup desarrolló y construyó el primer horno de inducción sin núcleo de alta frecuencia práctico.

Esto no fue un ajuste menor; fue un rediseño fundamental que resolvió muchos de los problemas de los conceptos anteriores y liberó el verdadero poder de la tecnología.

Lo que hizo que el horno sin núcleo cambiara las reglas del juego

El diseño de Northrup es el antepasado directo de la mayoría de los hornos de inducción modernos. Al eliminar el núcleo de hierro que unía la bobina y la carga de metal, su horno se volvió mucho más versátil y eficiente.

Este diseño "sin núcleo" evitó la contaminación, permitió una mejor agitación electromagnética del metal fundido (mejorando la calidad de la aleación) y posibilitó temperaturas de funcionamiento y niveles de potencia mucho más altos.

Por qué esta invención revolucionó la metalurgia

El horno de inducción no fue solo una nueva forma de calentar metal; fue una forma fundamentalmente mejor de controlar los procesos metalúrgicos.

Antes de la inducción: los límites de otros hornos

Los hornos tradicionales de combustible o de arco introducían impurezas en el metal a partir de los subproductos de la combustión o de los electrodos de grafito utilizados para crear el arco. El calentamiento a menudo era desigual y controlar la química de la fusión era difícil.

La ventaja de la inducción: pureza y precisión

El horno de inducción ofreció un nivel de control revolucionario. Dado que el calor se genera dentro del propio metal, no hay contaminación de fuentes externas.

Las fuerzas electromagnéticas también agitan naturalmente el baño fundido, asegurando que las aleaciones se mezclen de manera perfecta y uniforme. Esta combinación de pureza y precisión es la razón por la que los hornos de inducción son esenciales para producir aceros de alta calidad, superaleaciones y otros materiales avanzados.

Figuras clave en la historia de la inducción

Para atribuir correctamente la invención, debe reconocer la contribución distintiva de cada pionero.

- Si su enfoque principal es el principio científico: Michael Faraday es la figura clave cuyo descubrimiento de la inducción electromagnética lo hizo todo posible.

- Si su enfoque principal es el concepto patentado original: Sebastian Ziani de Ferranti es reconocido por inventar y patentar el primer horno de inducción.

- Si su enfoque principal es el primer horno práctico a escala industrial: el desarrollo del horno sin núcleo de alta frecuencia por el Dr. Edwin F. Northrup fue el momento crucial para su éxito comercial.

En última instancia, el progreso tecnológico rara vez es obra de un solo individuo, sino más bien una cadena de innovaciones interconectadas.

Tabla resumen:

| Figura clave | Contribución | Año |

|---|---|---|

| Michael Faraday | Descubrió la inducción electromagnética (principio científico) | 1831 |

| Sebastian Ziani de Ferranti | Presentó las primeras patentes para el diseño de hornos de inducción | 1887 |

| Dr. Edwin F. Northrup | Desarrolló el primer horno sin núcleo de alta frecuencia práctico | 1916 |

¡Mejora tus procesos metalúrgicos con el equipo de laboratorio avanzado de KINTEK!

Así como los pioneros de la tecnología de inducción revolucionaron la fusión de metales, KINTEK proporciona el equipo de precisión que tu laboratorio necesita para lograr resultados superiores. Nuestros hornos de inducción y consumibles de laboratorio garantizan la pureza, el control y la eficiencia necesarios para una metalurgia de alta calidad.

¡Contáctanos hoy mismo para discutir cómo nuestras soluciones pueden mejorar tus capacidades de investigación y producción. Ponte en contacto a través de nuestro formulario de contacto y deja que KINTEK impulse tu innovación!

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío y horno de fusión por inducción de levitación

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Fusión por Inducción al Vacío para Fusión por Inducción

- Horno de Tubo de Laboratorio de Alta Temperatura de 1400℃ con Tubo de Alúmina

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

La gente también pregunta

- ¿Cómo funciona el proceso de tratamiento térmico? Adapte las propiedades del material a su aplicación

- ¿Cuál es la diferencia entre recocido, endurecimiento y revenido? Domine las propiedades de los metales para su laboratorio

- ¿Cuáles son los cinco procesos básicos de tratamiento térmico de los metales? Recocido maestro, endurecimiento y más

- ¿Qué es un horno de tratamiento térmico al vacío? La guía definitiva para el procesamiento en atmósfera controlada

- ¿Cuáles son las partes de un horno de vacío? Una guía de los 5 sistemas principales