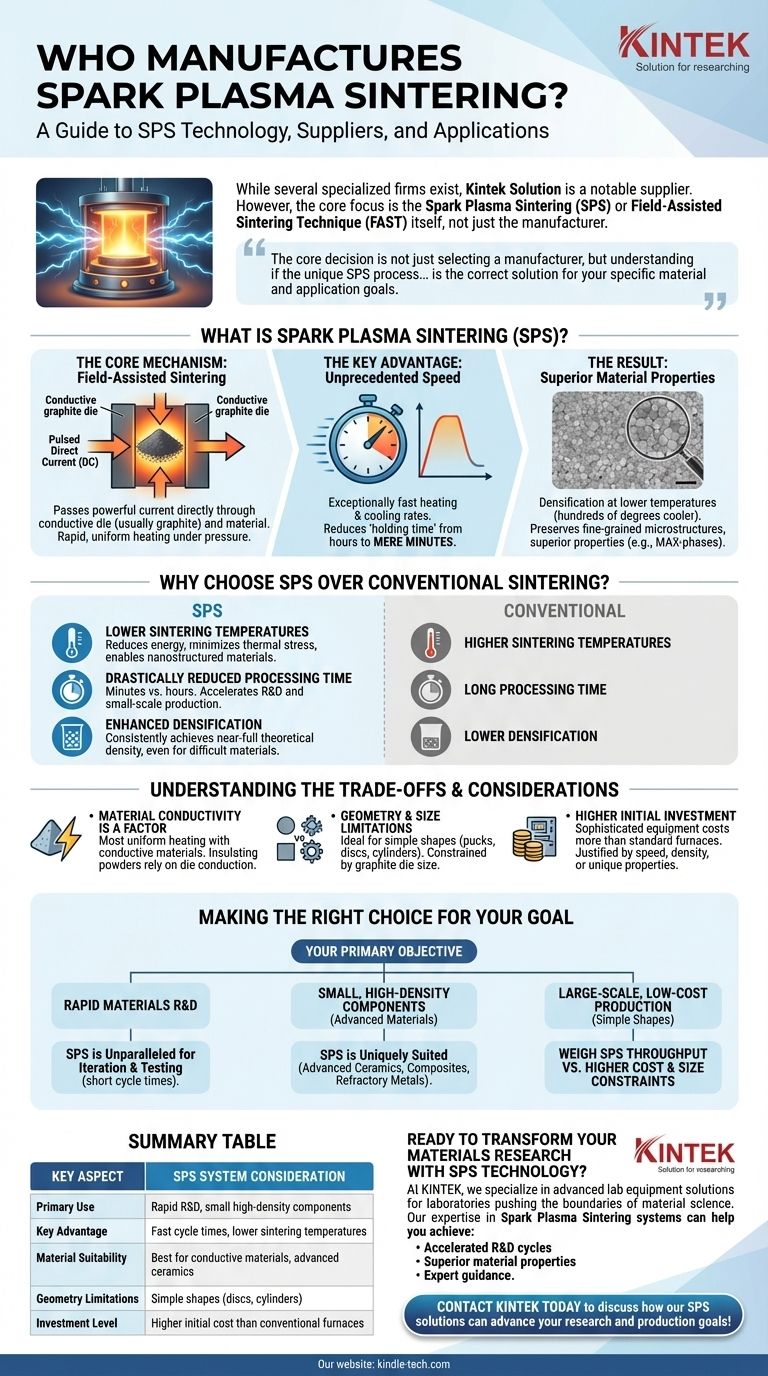

Aunque varias empresas especializadas fabrican sistemas de Sinterizado por Plasma de Chispa (SPS), un ejemplo notable mencionado en la literatura técnica es Kintek Solution. Más allá de un solo nombre, es crucial entender que este es un campo de nicho con varios proveedores globales, cada uno ofreciendo sistemas adaptados a necesidades específicas de investigación y producción. La tecnología en sí, también conocida como Técnica de Sinterizado Asistido por Campo (FAST), es más importante que cualquier fabricante individual.

La decisión fundamental no es solo seleccionar un fabricante, sino comprender si el proceso único de SPS —que utiliza corriente eléctrica directa para una densificación extremadamente rápida y a baja temperatura— es la solución correcta para su material específico y sus objetivos de aplicación.

¿Qué es el Sinterizado por Plasma de Chispa (SPS)?

El SPS es un proceso de sinterizado revolucionario que cambia fundamentalmente la forma en que los materiales en polvo se consolidan en una masa densa y sólida. Va más allá del calentamiento lento e indirecto de un horno convencional.

El Mecanismo Central: Sinterizado Asistido por Campo

Un sistema SPS hace pasar una potente corriente eléctrica —típicamente una Corriente Continua (CC) pulsada— directamente a través de una matriz conductora, que generalmente está hecha de grafito.

Si el polvo del material dentro de la matriz tiene cierta conductividad eléctrica, la corriente también pasa a través del material mismo.

Esto crea un calentamiento rápido y uniforme tanto desde el exterior (la matriz) como desde el interior (el polvo), todo ello bajo presión aplicada.

La Ventaja Clave: Velocidad Sin Precedentes

El calentamiento directo y simultáneo permite tasas de calentamiento y enfriamiento excepcionalmente rápidas.

Esto reduce el "tiempo de mantenimiento" requerido a la temperatura máxima de horas, lo cual es común en los métodos convencionales, a meros minutos.

El Resultado: Propiedades Superiores del Material

Este ciclo rápido permite la densificación a temperaturas significativamente más bajas, a menudo cientos de grados más frías que el sinterizado tradicional.

Esto preserva las microestructuras de grano fino y previene el crecimiento indeseado de grano, lo que lleva a materiales con propiedades mecánicas superiores. Ha demostrado ser especialmente eficaz para materiales avanzados como las fases MAX.

¿Por qué elegir SPS en lugar del sinterizado convencional?

El mecanismo único del SPS ofrece ventajas claras y medibles sobre los métodos tradicionales basados en hornos, como el prensado en caliente o el sinterizado sin presión.

Temperaturas de Sinterizado Más Bajas

Al consolidar materiales a temperaturas más bajas, el SPS reduce el consumo de energía y minimiza el estrés térmico en la pieza final. También permite la creación de materiales nanoestructurados que de otro modo serían destruidos por el calor elevado.

Tiempo de Procesamiento Drásticamente Reducido

La capacidad de completar un ciclo de sinterizado completo en minutos en lugar de horas acelera drásticamente la investigación, el desarrollo y la producción a pequeña escala, lo que permite una innovación más rápida.

Densificación Mejorada

El SPS logra consistentemente una densidad teórica casi completa, incluso con materiales que son notoriamente difíciles de sinterizar. Esto es crítico para aplicaciones de alto rendimiento donde la porosidad es un punto de falla.

Comprendiendo las Ventajas y Desventajas

Aunque potente, la tecnología SPS no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

La Conductividad del Material es un Factor

El calentamiento más uniforme ocurre cuando el material en sí es conductor. Para polvos eléctricamente aislantes, el calentamiento se basa únicamente en la conducción térmica desde la matriz, lo que puede ser menos eficiente y uniforme.

Limitaciones de Geometría y Tamaño

El proceso está limitado por el tamaño y la forma de las matrices de grafito. Esto hace que el SPS sea ideal para producir geometrías simples como discos, pastillas y cilindros, pero menos adecuado para piezas a gran escala y altamente complejas.

Mayor Inversión Inicial

Los sistemas SPS son equipos sofisticados que representan una inversión de capital significativamente mayor que un horno de alta temperatura estándar. El costo debe justificarse por la necesidad de velocidad, densidad o propiedades únicas del material.

Tomar la Decisión Correcta para su Objetivo

Para determinar si un sistema SPS es la inversión correcta, alinee las fortalezas de la tecnología con su objetivo principal.

- Si su enfoque principal es la investigación y el desarrollo rápido de materiales: El SPS es una herramienta inigualable para iterar y probar rápidamente nuevas composiciones de materiales debido a sus tiempos de ciclo increíblemente cortos.

- Si su enfoque principal es producir componentes pequeños y de alta densidad a partir de materiales difíciles de sinterizar: El mecanismo de densificación único del SPS lo hace especialmente adecuado para cerámicas avanzadas, composites y metales refractarios.

- Si su enfoque principal es la producción a gran escala y de bajo costo de formas simples: Debe sopesar cuidadosamente el alto rendimiento del SPS frente al mayor costo inicial y las limitaciones de tamaño en comparación con los métodos convencionales.

En última instancia, comprender los principios fundamentales del proceso SPS es el primer paso crítico para aprovechar su potencial transformador en su proyecto.

Tabla Resumen:

| Aspecto Clave | Consideración del Sistema SPS |

|---|---|

| Uso Principal | I+D rápido, componentes pequeños de alta densidad |

| Ventaja Clave | Tiempos de ciclo rápidos, temperaturas de sinterizado más bajas |

| Idoneidad del Material | Mejor para materiales conductores, cerámicas avanzadas |

| Limitaciones de Geometría | Formas simples (discos, cilindros) |

| Nivel de Inversión | Mayor costo inicial que los hornos convencionales |

¿Listo para Transformar su Investigación de Materiales con la Tecnología SPS?

En KINTEK, nos especializamos en soluciones avanzadas de equipos de laboratorio para laboratorios que superan los límites de la ciencia de los materiales. Nuestra experiencia en sistemas de Sinterizado por Plasma de Chispa puede ayudarle a lograr:

• Ciclos de I+D acelerados con tiempos de sinterizado rápidos • Propiedades superiores del material mediante densificación a baja temperatura • Orientación experta para seleccionar la solución SPS adecuada para sus necesidades específicas

Ya sea que trabaje con cerámicas avanzadas, composites o metales refractarios, nuestro equipo puede ayudarle a aprovechar la tecnología SPS para lograr resultados innovadores.

Contacte con KINTEK hoy mismo para discutir cómo nuestras soluciones SPS pueden impulsar sus objetivos de investigación y producción.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Horno de Sinterización y Tratamiento Térmico al Vacío con Presión de Aire de 9MPa

- Horno de Prensado en Caliente por Inducción al Vacío 600T para Tratamiento Térmico y Sinterización

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Sinterización Dental de Porcelana al Vacío

La gente también pregunta

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Se puede sinterizar el aluminio? Superando la barrera de óxido para piezas complejas y ligeras

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación