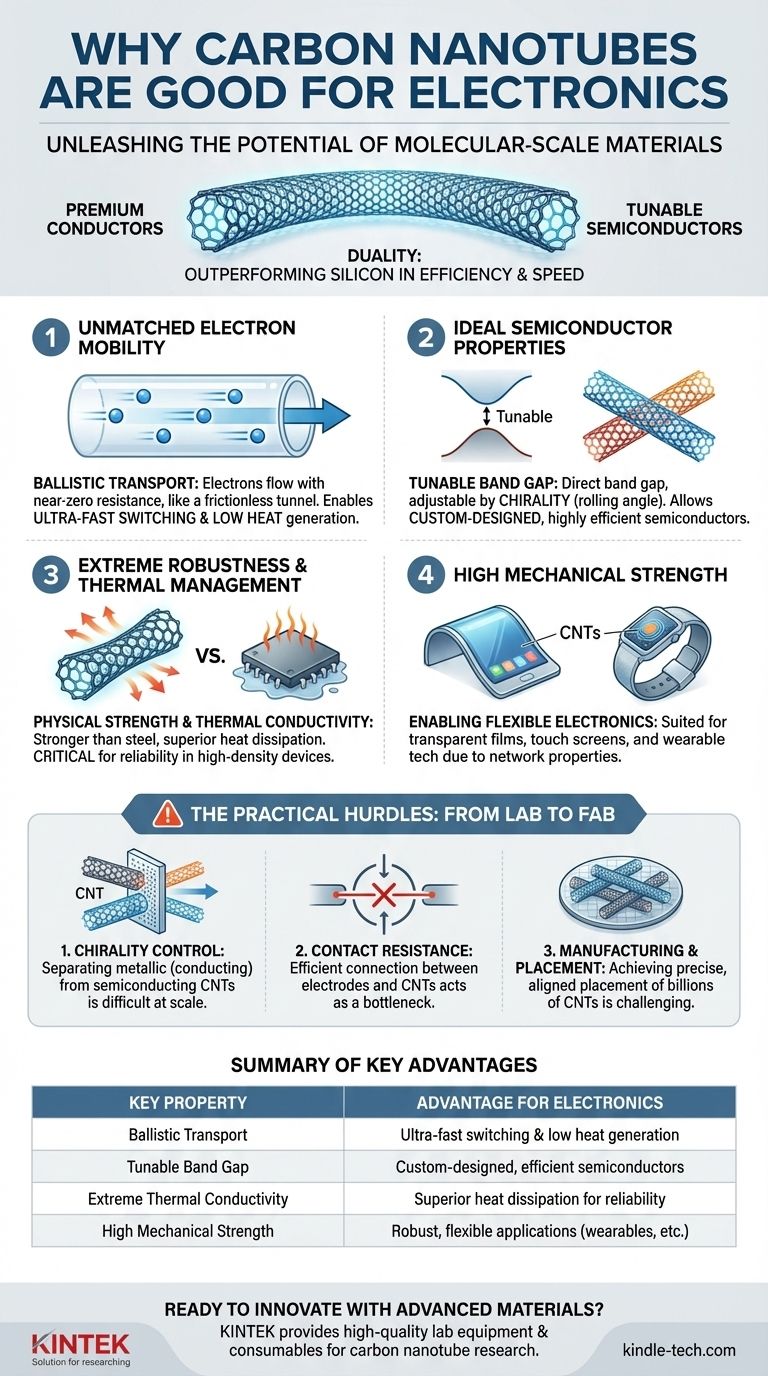

En esencia, los nanotubos de carbono (NTC) son excepcionales para la electrónica porque combinan el rendimiento eléctrico de alta velocidad de los conductores prémium con las propiedades ajustables y conmutables de los semiconductores en un único material a escala molecular. Esta dualidad única les permite superar potencialmente al silicio en la creación de componentes electrónicos más pequeños, rápidos y energéticamente más eficientes.

La verdadera promesa de los nanotubos de carbono no es solo que son mejores que los materiales existentes en un área; es su potencial para crear una clase completamente nueva de electrónica que es fundamentalmente más eficiente y potente, operando más cerca de los límites físicos de la computación.

Por qué los NTC desafían el dominio del silicio

Durante décadas, el silicio ha sido la base indiscutible de la industria electrónica. Sin embargo, a medida que los transistores se reducen a tamaños casi atómicos, el silicio se acerca a sus límites físicos, enfrentando desafíos con la generación de calor y los efectos cuánticos. Los NTC ofrecen un camino a seguir.

Movilidad de electrones inigualable

Los electrones se mueven a través de ciertos tipos de nanotubos de carbono con casi ninguna resistencia, un fenómeno conocido como transporte balístico. Imagine electrones fluyendo a través de un cable como coches en tráfico denso, chocando constantemente con cosas y perdiendo energía. En un NTC, es como un túnel vacío y sin fricción.

Esta propiedad significa que los transistores basados en NTC pueden encenderse y apagarse mucho más rápido mientras generan significativamente menos calor. Esto se traduce directamente en mayores velocidades de procesamiento y mejor eficiencia energética en los dispositivos.

Propiedades semiconductoras ideales

La utilidad de un material como semiconductor se define por su brecha de banda, una barrera de energía que determina con qué facilidad puede cambiar entre un estado "encendido" (conductor) y "apagado" (aislante). Los NTC tienen una brecha de banda directa, que es muy eficiente para esta conmutación.

Lo que es más importante, la brecha de banda de un NTC se puede controlar con precisión en función de su quiralidad, que es el ángulo en el que la lámina de grafeno original se "enrolla" para formar el tubo. Esto abre la puerta al diseño personalizado de semiconductores para aplicaciones específicas, algo que no es posible con el silicio.

Robustez física y térmica extrema

Los NTC son uno de los materiales más fuertes jamás descubiertos, con una increíble resistencia a la tracción y rigidez. También son excelentes conductores térmicos, capaces de disipar el calor mucho más eficazmente que el cobre o el silicio.

En un dispositivo electrónico, donde miles de millones de transistores generan un calor inmenso en un espacio reducido, esta capacidad para gestionar el calor es fundamental para la fiabilidad y el rendimiento.

Los obstáculos prácticos: Del laboratorio a la fábrica

Si bien las ventajas teóricas de los NTC son inmensas, traducirlas de experimentos de laboratorio a la electrónica de consumo producida en masa ("fábrica") presenta importantes desafíos de ingeniería.

El problema del control de la quiralidad

Los NTC pueden ser metálicos (siempre conductores, como un cable) o semiconductores, dependiendo de su quiralidad. Un lote de NTC sintetizados casi siempre contiene una mezcla aleatoria de ambos tipos.

Para construir transistores, se necesitan NTC puramente semiconductores. Incluso un solo NTC metálico en el lugar equivocado puede crear un cortocircuito, inutilizando el transistor. Separar estos tipos con una pureza cercana al 100% a escala industrial sigue siendo un obstáculo importante.

El problema de la resistencia de contacto

Introducir y extraer electricidad de un nanotubo de tamaño molecular de manera eficiente no es trivial. El punto de conexión, o contacto, entre el electrodo metálico y el NTC puede crear una resistencia eléctrica significativa.

Esta resistencia actúa como un cuello de botella, anulando los beneficios del transporte interno de alta velocidad del NTC. Superar esta resistencia de contacto es un foco principal de la investigación actual.

El problema de la fabricación y la colocación

La fabricación de silicio es un proceso maduro y ultrapreciso. Podemos colocar miles de millones de transistores de silicio idénticos exactamente donde los queremos. Replicar esta precisión con NTC es extraordinariamente difícil.

Desarrollar métodos para cultivar o depositar vastas matrices de NTC perfectamente alineados y de estructura uniforme en una oblea es la clave para desbloquear su potencial para circuitos integrados complejos como las CPU.

Tomar la decisión correcta para su objetivo

Comprender la aplicación específica es clave para evaluar la viabilidad de los nanotubos de carbono. Sus fortalezas actuales son más adecuadas para dominios particulares donde sus propiedades únicas superan los desafíos de fabricación.

- Si su enfoque principal son los procesadores de próxima generación: El objetivo es reemplazar los canales de silicio en los transistores (CNTFETs) para lograr mayores velocidades y eficiencia, pero esto se enfrenta a los obstáculos más significativos de quiralidad y colocación.

- Si su enfoque principal es la electrónica flexible o transparente: Los NTC son un candidato principal para crear películas conductoras transparentes para pantallas táctiles y pantallas flexibles, ya que sus propiedades de red son más tolerantes que la pureza requerida para los transistores.

- Si su enfoque principal es la comunicación de alta frecuencia: La movilidad de portadores excepcional en los NTC los hace ideales para dispositivos de radiofrecuencia (RF) que operan a velocidades muy superiores a la capacidad del silicio.

- Si su enfoque principal son los sensores avanzados: La alta relación superficie-volumen de los NTC los hace extremadamente sensibles a su entorno químico, lo que permite la creación de sensores moleculares altamente específicos y receptivos.

En última instancia, los nanotubos de carbono representan un cambio fundamental en la forma en que podemos construir dispositivos electrónicos desde la molécula hacia arriba.

Tabla de resumen:

| Propiedad clave | Ventaja para la electrónica |

|---|---|

| Transporte balístico | Los electrones fluyen con resistencia casi nula, lo que permite una conmutación ultrarrápida y una baja generación de calor. |

| Brecha de banda ajustable | La brecha de banda directa dependiente de la quiralidad permite semiconductores altamente eficientes y diseñados a medida. |

| Conductividad térmica extrema | La disipación superior del calor mejora la fiabilidad y el rendimiento del dispositivo a altas densidades. |

| Alta resistencia mecánica | Permite aplicaciones electrónicas robustas y flexibles, como tecnología ponible y pantallas transparentes. |

¿Listo para explorar cómo los materiales avanzados pueden impulsar su próxima innovación?

KINTEK se especializa en proporcionar el equipo de laboratorio y los consumibles de alta calidad necesarios para la investigación de materiales de vanguardia, incluido el desarrollo de electrónica basada en nanotubos de carbono. Nuestros productos son compatibles con la síntesis y el análisis precisos necesarios para superar los desafíos del control de la quiralidad y la fabricación.

Contacte con nuestros expertos hoy mismo para analizar cómo podemos apoyar las necesidades específicas de su laboratorio y ayudarle a superar los límites del rendimiento electrónico.

Guía Visual

Productos relacionados

- Tubo Cerámico de Nitruro de Boro (BN)

- Herramientas de corte profesionales para papel de carbono, diafragma, tela, lámina de cobre, aluminio y más

- Fabricante de piezas personalizadas de PTFE Teflon para tubos de centrífuga

- Lámina de zinc de alta pureza para aplicaciones de laboratorio de baterías

- Lámina y Placa de Titanio de Alta Pureza para Aplicaciones Industriales

La gente también pregunta

- ¿Por qué se utiliza el nitruro de boro en RRDE? Mejore la precisión con un material aislante y protector superior

- ¿Cuál es la función del tubo cerámico en un chorro de plasma DBD? Mejora de la estabilidad para el tratamiento de materiales delicados

- ¿Para qué se utilizan los tubos cerámicos? Esenciales para calor extremo, aislamiento y pureza

- ¿Cuáles son las fortalezas del braseado? Lograr una unión metálica fuerte, limpia y precisa

- ¿Cuál es la función de un revestimiento interior de BN en un molde de grafito durante la sinterización por destello? Domina el control preciso de la corriente