La Espectroscopía de Absorción Atómica con Horno de Grafito (GFAAS) es más sensible que la AAS con Llama (FAAS) porque confina una muestra discreta de átomos en la trayectoria de la luz del instrumento durante un tiempo significativamente mayor. La FAAS aspira continuamente una muestra a través de una llama, dando a los átomos meros milisegundos para absorber la luz. En contraste, la GFAAS calienta una muestra dentro de un pequeño tubo de grafito, creando una nube de átomos concentrada que permanece en la trayectoria de la luz durante varios segundos, aumentando drásticamente la probabilidad de absorción de luz y produciendo una señal mucho más fuerte.

La diferencia fundamental no es que el horno de grafito cree más átomos, sino que los retiene en la zona de medición con una eficiencia excepcional. Este tiempo de residencia de los átomos extendido es la razón fundamental por la que la GFAAS puede alcanzar límites de detección de 100 a 1,000 veces más bajos que la FAAS.

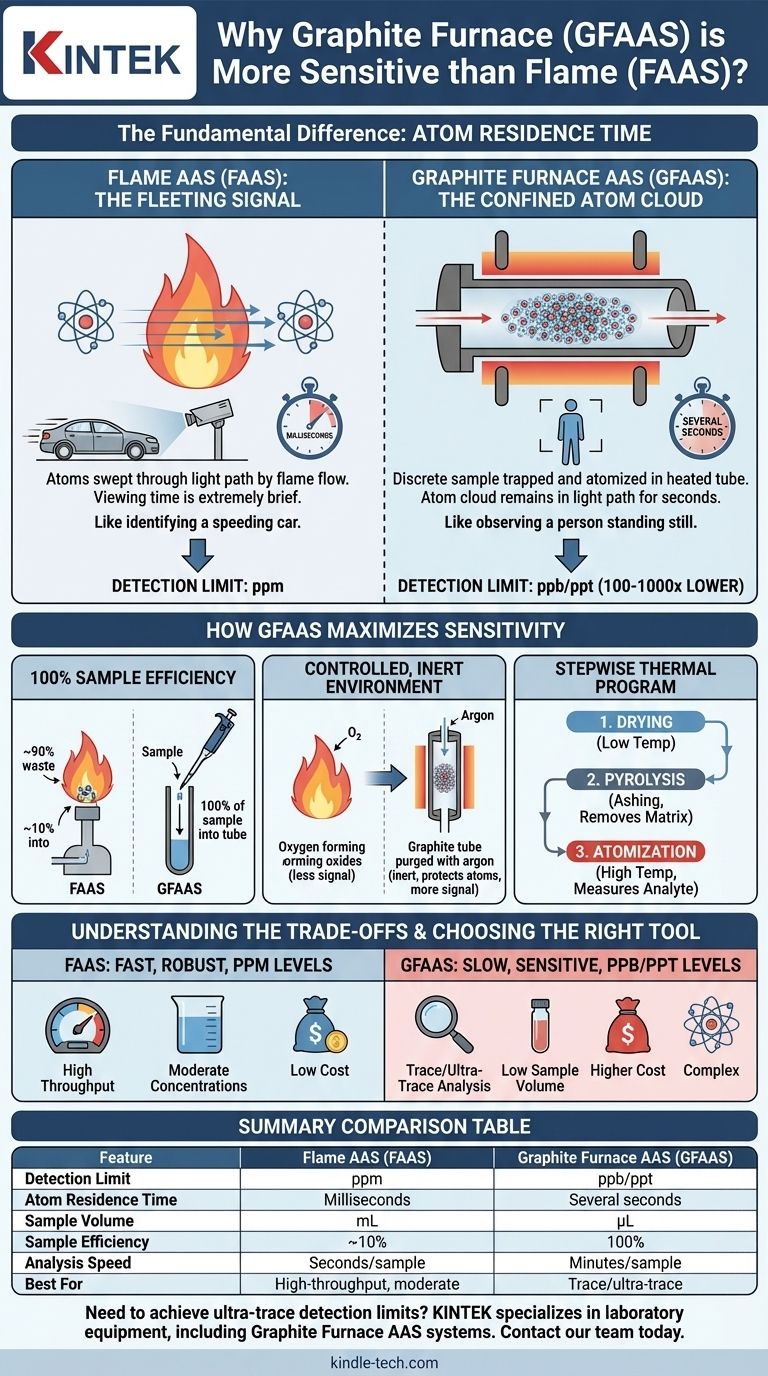

La Diferencia Fundamental: Tiempo de Residencia de los Átomos

La sensibilidad de cualquier técnica de absorción atómica está directamente relacionada con cuánto tiempo están presentes los átomos objetivo en la trayectoria del haz de luz. Este único factor, el tiempo de residencia, es el principal impulsor de la brecha de rendimiento entre la AAS con Llama y la de Horno de Grafito.

La Señal Fugaz de la Llama (FAAS)

En la AAS con Llama, una muestra líquida se introduce continuamente en un nebulizador y se rocía en una llama de alta temperatura.

Los átomos se crean y son arrastrados a través de la trayectoria de la luz por el flujo de alta velocidad de los gases de la llama. Todo este proceso es increíblemente rápido, y cualquier átomo dado reside en la trayectoria de la luz durante solo unos pocos milisegundos.

Esto es análogo a intentar identificar a una persona en un coche que pasa a gran velocidad por una autopista; el tiempo de visualización es extremadamente breve.

La Nube de Átomos Confinada del Horno (GFAAS)

La GFAAS opera bajo un principio completamente diferente. Un pequeño y preciso volumen de la muestra (típicamente en microlitros) se coloca directamente en un tubo de grafito.

Luego, el tubo se calienta electrotérmicamente en una secuencia programada. Cuando ocurre el paso final de atomización a alta temperatura, se genera una nube densa de átomos que queda atrapada físicamente dentro de los confines del tubo.

Esta nube permanece en la trayectoria de la luz durante varios segundos, órdenes de magnitud más tiempo que en la FAAS. Esto es como observar a una persona quieta; tiene tiempo de sobra para hacer una identificación positiva.

Cómo la GFAAS Maximiza la Sensibilidad

Más allá del tiempo de residencia, varios otros factores inherentes al diseño del horno de grafito contribuyen a su rendimiento superior para el análisis de trazas.

Eficiencia de Muestra del 100%

En la FAAS, la gran mayoría de la muestra aspirada —a menudo más del 90%— se desecha directamente y nunca llega a la llama. El nebulizador solo es eficiente para crear un aerosol fino a partir de una pequeña fracción del líquido.

La GFAAS, por el contrario, utiliza todo el volumen de muestra discreto colocado en el tubo. Esta eficiencia absoluta asegura que todo el analito presente en la muestra contribuya a la señal final.

Entorno Controlado e Inerte

El tubo de grafito se purga continuamente con un gas inerte, como el argón. Esto evita que los átomos calientes y reactivos formen óxidos, los cuales no absorben luz en la longitud de onda correcta.

Una llama es un entorno abierto y oxidativo. Una porción significativa de los átomos puede perderse por oxidación, reduciendo la señal medible. El entorno inerte de la GFAAS protege la población atómica.

Programa Térmico Escalonado

La GFAAS utiliza un programa de calentamiento de varios pasos que proporciona un medio potente para la limpieza de la muestra antes del paso de medición.

- Secado: El disolvente se evapora suavemente a baja temperatura.

- Pirólisis (Asado): La temperatura se aumenta para descomponer térmicamente la matriz de la muestra (sales, materia orgánica) y expulsarla, dejando atrás el analito más estable térmicamente.

- Atomización: La temperatura se eleva rápidamente a miles de grados Celsius, vaporizando el analito en una nube de átomos densa para su medición.

Esta limpieza programable es imposible en una llama, donde la muestra, el disolvente y la matriz se introducen simultáneamente.

Comprendiendo las Compensaciones

La sensibilidad superior de la GFAAS conlleva compensaciones prácticas significativas. No siempre es la mejor opción.

Velocidad y Rendimiento

La FAAS es excepcionalmente rápida. Una vez calibrada, una muestra puede analizarse en cuestión de segundos. Esto la hace ideal para laboratorios de alto rendimiento que analizan muchas muestras.

La GFAAS es inherentemente lenta. Una sola corrida de muestra, incluidos los pasos de secado, pirólisis y atomización, tarda varios minutos.

Costo y Complejidad

Los instrumentos FAAS son generalmente menos costosos, más sencillos de operar y más robustos. El consumible principal es el gas para la llama.

Los sistemas GFAAS son más caros y complejos. Los tubos de grafito son un costo consumible significativo, ya que tienen una vida útil limitada de unos pocos cientos de disparos antes de que deban ser reemplazados. El desarrollo de métodos también es más exigente.

Interferencias de Matriz

Aunque el paso de pirólisis ayuda, la GFAAS puede ser muy susceptible a interferencias químicas y de fondo de matrices de muestras complejas. Esto a menudo requiere técnicas avanzadas como modificadores de matriz o corrección de fondo de Zeeman.

La FAAS a menudo se considera más "robusta" y tolerante para muestras con altos sólidos disueltos, aunque tiene su propio conjunto de interferencias.

Tomando la Decisión Correcta para su Análisis

Elegir entre estas dos potentes técnicas depende totalmente de sus objetivos analíticos.

- Si su enfoque principal es el análisis de trazas o ultra-trazas (niveles de ppb/ppt): La sensibilidad superior y los bajos requisitos de volumen de muestra hacen de la GFAAS la opción definitiva.

- Si su enfoque principal es el alto rendimiento de muestras y concentraciones moderadas (niveles de ppm): La velocidad, robustez y menor costo operativo de la FAAS la convierten en la opción más eficiente y práctica.

- Si está analizando muestras con altos sólidos disueltos para componentes principales: La FAAS es casi siempre la herramienta más fiable y sencilla para el trabajo.

En última instancia, comprender estos principios básicos le permite seleccionar la herramienta adecuada para su desafío analítico específico.

Tabla Resumen:

| Característica | AAS con Llama (FAAS) | AAS con Horno de Grafito (GFAAS) |

|---|---|---|

| Límite de Detección | ppm (partes por millón) | ppb/ppt (partes por billón/trillón) |

| Tiempo de Residencia de los Átomos | Milisegundos | Varios segundos |

| Volumen de Muestra | mL | µL (microlitros) |

| Eficiencia de Muestra | ~10% | 100% |

| Velocidad de Análisis | Segundos por muestra | Minutos por muestra |

| Ideal Para | Alto rendimiento, concentraciones moderadas | Análisis de trazas/ultra-trazas |

¿Necesita alcanzar límites de detección de ultra-trazas en su laboratorio? KINTEK se especializa en equipos de laboratorio y consumibles, incluidos los sistemas de AAS con Horno de Grafito. Nuestros expertos pueden ayudarle a seleccionar el instrumento adecuado para mejorar sus capacidades analíticas, asegurando resultados precisos y fiables incluso para las muestras más desafiantes. Contacte a nuestro equipo hoy mismo para discutir sus necesidades específicas de laboratorio y cómo podemos apoyar sus objetivos de investigación y control de calidad.

Guía Visual

Productos relacionados

- Horno Continuo de Grafización al Vacío de Grafito

- Horno Vertical de Vacío de Grafito de Alta Temperatura para Grafización

- Horno de tubo de laboratorio multizona

- Horno de Tubo Rotatorio Continuo Sellado al Vacío Horno de Tubo Giratorio

- Máquina de horno de prensa en caliente al vacío para laminación y calentamiento

La gente también pregunta

- ¿Cuál es la resistencia a la temperatura del grafito? Desbloqueando su potencial de alta temperatura en su laboratorio

- ¿Cuál es la temperatura máxima de trabajo del grafito? Desbloquee el rendimiento a alta temperatura con la atmósfera adecuada

- ¿Para qué se utiliza el horno de grafito? Lograr calor extremo de hasta 3000 °C en un entorno controlado

- ¿Qué tan bien transfiere el calor el grafito? Optimice la gestión térmica superior para su electrónica

- ¿El punto de fusión del grafito es alto o bajo? Descubra su extrema resistencia térmica