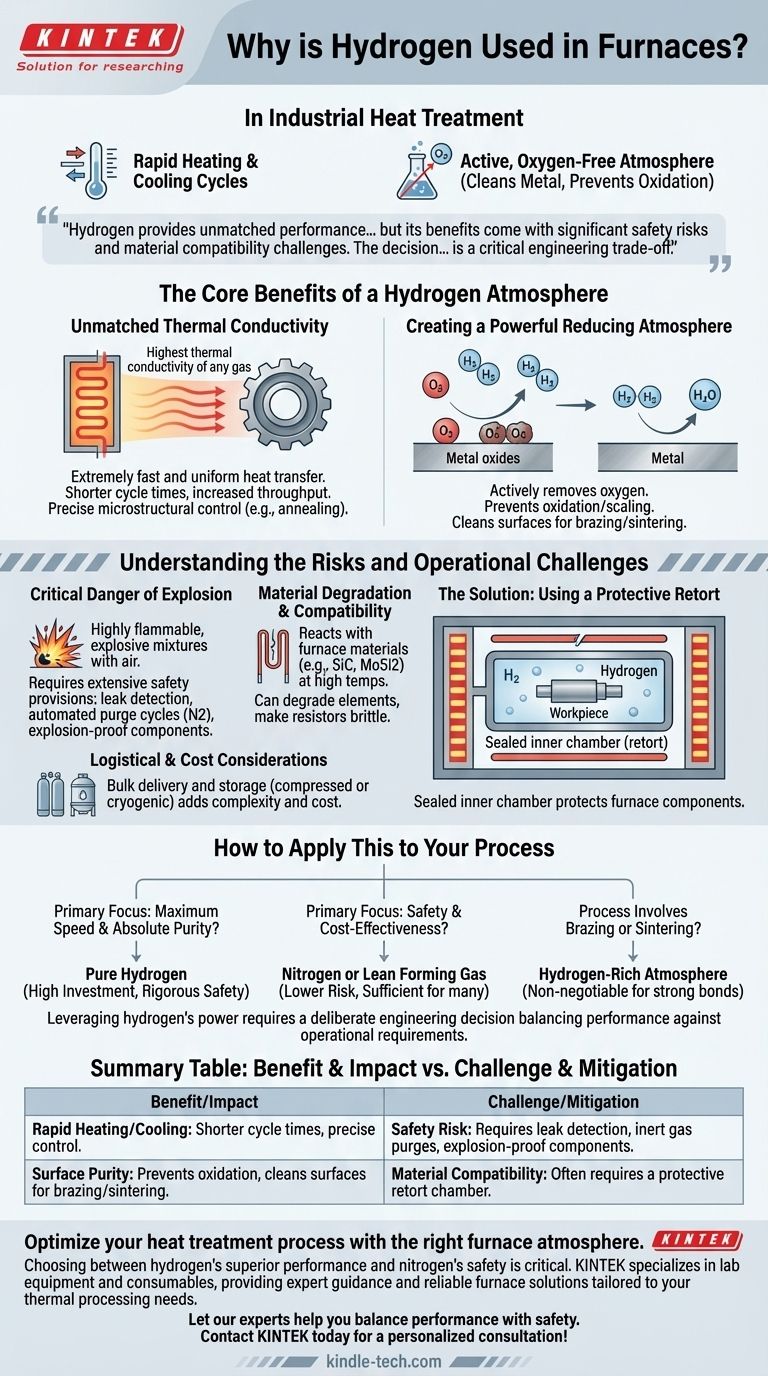

En el tratamiento térmico industrial, el hidrógeno se utiliza en los hornos por dos razones principales: su conductividad térmica excepcionalmente alta permite ciclos rápidos de calentamiento y enfriamiento, y su reactividad química crea una atmósfera activa y libre de oxígeno que limpia las superficies metálicas y previene la oxidación. Estas propiedades lo hacen invaluable para procesos que requieren alta precisión y pureza superficial.

El hidrógeno proporciona un rendimiento inigualable para procesos térmicos específicos, pero sus beneficios conllevan riesgos de seguridad significativos y desafíos de compatibilidad de materiales. La decisión de usarlo es una compensación crítica de ingeniería entre la capacidad del proceso y la complejidad operativa.

Los beneficios centrales de una atmósfera de hidrógeno

El uso de hidrógeno no es arbitrario; se elige por ventajas físicas y químicas distintas que otros gases no pueden ofrecer.

Conductividad térmica inigualable para un procesamiento rápido

El gas hidrógeno tiene la conductividad térmica más alta de todos los gases. Esta propiedad física es una ventaja de proceso significativa.

Permite una transferencia de calor extremadamente rápida y uniforme a las piezas que se están tratando. Esto acelera tanto el calentamiento como el enfriamiento (templado), lo que puede acortar drásticamente los tiempos de ciclo y aumentar el rendimiento del horno.

Esta respuesta térmica rápida también permite un control preciso de la microestructura final y las propiedades mecánicas del material, lo cual es fundamental en procesos como el recocido de metales.

Creación de una atmósfera reductora potente

En la terminología de hornos, una atmósfera reductora es aquella que elimina activamente el oxígeno. El hidrógeno es un potente agente reductor.

A altas temperaturas, el gas hidrógeno (H₂) reacciona fácilmente con cualquier oxígeno (O₂) presente, formando vapor de agua (H₂O) que luego se ventila. Esto evita que las piezas metálicas se oxiden o se cubran de cascarilla durante el proceso a alta temperatura.

Es más, el hidrógeno puede reaccionar y eliminar los óxidos existentes de la superficie del metal, limpiando efectivamente la pieza. Esto es esencial para aplicaciones como la soldadura fuerte (brazing), donde se requieren superficies perfectamente limpias para que el metal de aporte se una correctamente.

Comprensión de los riesgos y desafíos operativos

Los beneficios del hidrógeno van acompañados de considerables demandas operativas y peligros que deben gestionarse con ingeniería especializada y protocolos estrictos.

El peligro crítico de explosión

El hidrógeno es altamente inflamable y puede formar mezclas explosivas con el aire. Este es el mayor riesgo asociado con su uso en hornos.

En consecuencia, cualquier sistema de horno que utilice hidrógeno puro o mezclas ricas en hidrógeno (gas de formación) debe estar equipado con amplias y, a menudo, costosas disposiciones de seguridad. Estas incluyen detección de fugas, ciclos de purga automatizados con gas inerte (como nitrógeno) y componentes a prueba de explosiones.

Degradación y compatibilidad de materiales

El hidrógeno no es inerte. A altas temperaturas, su reactividad puede ser destructiva para el horno en sí.

Los elementos calefactores hechos de materiales comunes como el carburo de silicio (SiC) o el disilicuro de molibdeno (MoSi₂) pueden ser atacados químicamente y degradados por una atmósfera de hidrógeno puro. Otros componentes metálicos, como las resistencias, pueden volverse quebradizos con el tiempo.

La solución: Uso de una retorta protectora

Para mitigar la degradación del material, los hornos de hidrógeno de alta temperatura a menudo utilizan una retorta. Esta es una cámara interior sellada, generalmente hecha de una aleación metálica especializada.

La retorta contiene la atmósfera de hidrógeno y la pieza de trabajo, separándolas físicamente del aislamiento principal y los elementos calefactores del horno. Esto protege los componentes vulnerables del ataque químico y mejora la seguridad y la longevidad del horno.

Consideraciones logísticas y de costos

A diferencia del nitrógeno, que a menudo se puede generar in situ, el hidrógeno generalmente debe entregarse y almacenarse a granel, ya sea como gas comprimido o como líquido criogénico. Esto añade complejidad logística y costo a la operación.

Cómo aplicar esto a su proceso

Elegir la atmósfera de horno adecuada depende totalmente de los requisitos de su proceso, equilibrando el rendimiento con la seguridad y el costo.

- Si su enfoque principal es la máxima velocidad de proceso y la pureza superficial absoluta: Las propiedades térmicas y reductoras superiores del hidrógeno puro son probablemente necesarias, pero requieren una inversión significativa en un horno especializado y protocolos de seguridad rigurosos.

- Si su enfoque principal es la seguridad y la rentabilidad: Una atmósfera a base de nitrógeno o un gas de formación diluido (por ejemplo, 5% de hidrógeno, 95% de nitrógeno) puede proporcionar una prevención de oxidación suficiente para muchas aplicaciones con un perfil de riesgo mucho menor.

- Si su proceso implica soldadura fuerte o sinterización: La limpieza activa y la reducción de óxido de una atmósfera rica en hidrógeno son a menudo un requisito ineludible para lograr uniones metalúrgicas fuertes y confiables.

En última instancia, aprovechar el poder del hidrógeno requiere una decisión de ingeniería deliberada que equilibre su rendimiento excepcional con sus exigentes requisitos operativos.

Tabla de resumen:

| Beneficio | Característica clave | Impacto en el proceso |

|---|---|---|

| Calentamiento/Enfriamiento rápido | La conductividad térmica más alta de cualquier gas | Tiempos de ciclo más cortos, control preciso de la microestructura |

| Pureza superficial | Potente agente reductor (elimina el oxígeno) | Previene la oxidación, limpia las superficies metálicas para soldadura fuerte/sinterización |

| Consideración operativa | Desafío clave | Estrategia de mitigación |

| Riesgo de seguridad | Altamente inflamable/explosivo | Requiere detección de fugas, purgas de gas inerte, componentes a prueba de explosiones |

| Compatibilidad de materiales | Puede degradar los componentes del horno | A menudo requiere una cámara de retorta protectora |

Optimice su proceso de tratamiento térmico con la atmósfera de horno adecuada.

Elegir entre el rendimiento superior del hidrógeno y la seguridad de las alternativas a base de nitrógeno es una decisión crítica para la eficiencia y seguridad de su laboratorio. KINTEK se especializa en equipos de laboratorio y consumibles, brindando orientación experta y soluciones de horno confiables adaptadas a sus necesidades específicas de procesamiento térmico, ya sea que requiera los resultados rápidos y puros del hidrógeno o una alternativa más segura y rentable.

Permita que nuestros expertos le ayuden a equilibrar el rendimiento con la seguridad. ¡Contacte a KINTEK hoy para una consulta personalizada!

Guía Visual

Productos relacionados

- Horno de Atmósfera de Hidrógeno y Nitrógeno Controlado

- Horno de Atmósfera Controlada de 1200℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de atmósfera controlada de 1400 ℃ con nitrógeno y atmósfera inerte

- Horno de Atmósfera Controlada de 1700 ℃ Horno de Atmósfera Inerte de Nitrógeno

- Horno de tubo de laboratorio vertical

La gente también pregunta

- ¿Cuál es el uso del hidrógeno en el horno? Una clave para el procesamiento a alta temperatura sin oxígeno

- ¿Por qué se debe mantener una atmósfera reductora de hidrógeno para el recocido de tungsteno? Garantice la pureza en el procesamiento a alta temperatura

- ¿Qué es el tratamiento térmico en atmósfera de hidrógeno? Logre una pureza y un brillo superficial superiores

- ¿Cuáles son los efectos del hidrógeno (H2) en un entorno de horno controlado? Dominando la reducción y el riesgo

- ¿Para qué se utilizan los hornos de hidrógeno? Logre pureza y velocidad en el procesamiento a alta temperatura