En resumen, el plasma se utiliza en el sputtering porque es el medio más eficaz para crear y acelerar iones. Estos iones de alta energía actúan como proyectiles microscópicos, golpeando un material objetivo con suficiente fuerza para desprender átomos físicamente. Este proceso, conocido como sputtering, es el mecanismo fundamental para depositar películas delgadas de alta calidad.

El sputtering es fundamentalmente un proceso físico de transferencia de momento, no químico ni térmico. El plasma es simplemente la forma más práctica y controlable de generar la gran cantidad de "balas" iónicas necesarias para bombardear un objetivo y expulsar sus átomos sobre un sustrato.

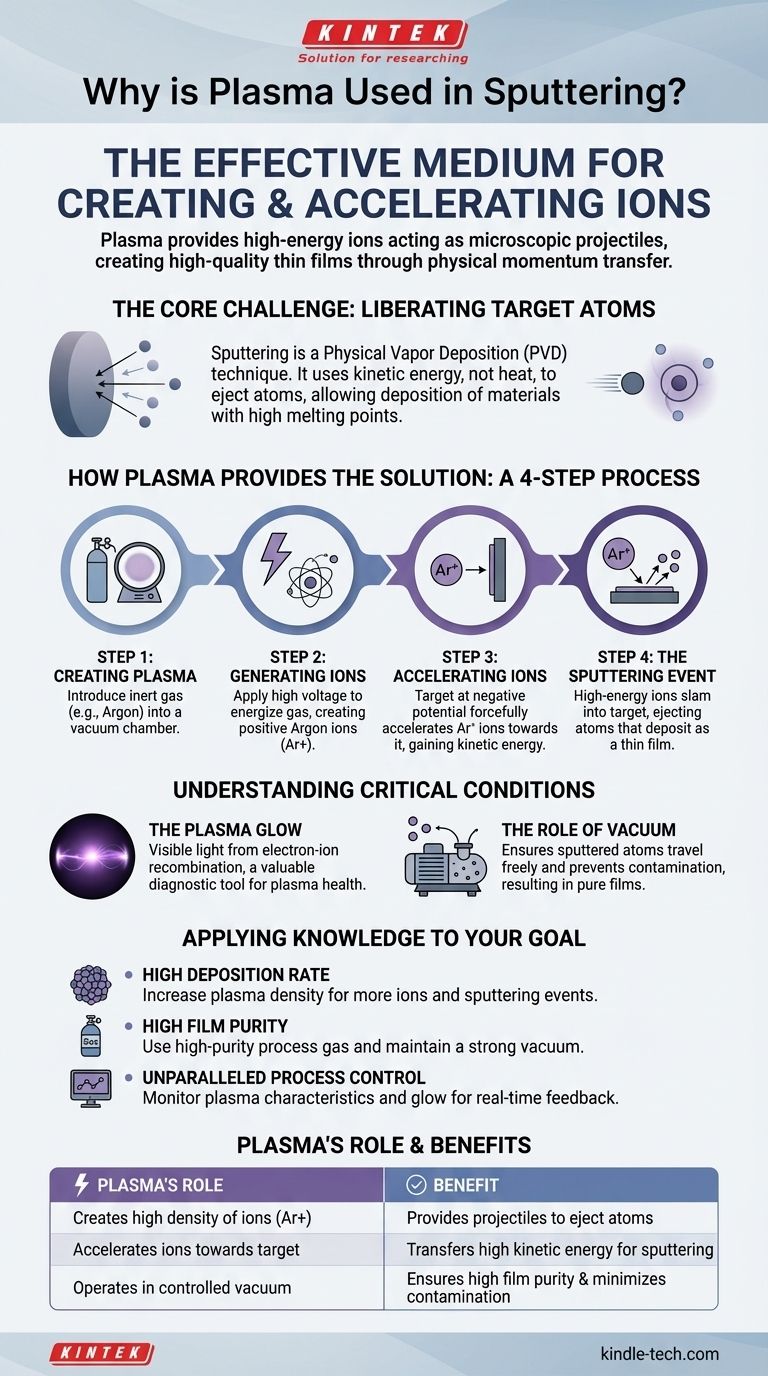

El Desafío Central: Liberar los Átomos del Objetivo

Para comprender el papel del plasma, primero debemos entender el objetivo fundamental del sputtering: mover átomos de una fuente sólida (el objetivo) a otra superficie (el sustrato) de manera altamente controlada.

¿Qué es el Sputtering?

El sputtering es una técnica de Deposición Física de Vapor (PVD). A diferencia de la evaporación térmica, que hierve un material, el sputtering utiliza energía cinética pura para expulsar átomos.

Este método permite la deposición de una amplia gama de materiales, incluidos metales y cerámicas con puntos de fusión extremadamente altos, que serían poco prácticos de evaporar.

La Necesidad de un Proyectil

Para expulsar físicamente un átomo de un objetivo sólido, hay que golpearlo con algo que tenga suficiente momento.

La solución es utilizar una partícula pesada y energética como proyectil. En una cámara de vacío, el proyectil ideal es un ion, un átomo que ha sido cargado eléctricamente.

Cómo el Plasma Proporciona la Solución

El plasma a menudo se denomina el cuarto estado de la materia. Es un gas que ha sido energizado hasta el punto en que los electrones son arrancados de sus átomos, creando una mezcla de iones cargados positivamente y electrones libres.

Paso 1: Creación del Plasma

El proceso comienza introduciendo una pequeña cantidad de un gas inerte, típicamente Argón, en una cámara de vacío. Se elige el Argón porque es lo suficientemente pesado como para provocar un sputtering eficaz y es químicamente inerte, lo que significa que no reaccionará con el material objetivo.

Paso 2: Generación de los Iones

Luego se aplica un alto voltaje entre el objetivo (que actúa como cátodo, o electrodo negativo) y las paredes de la cámara. Este fuerte campo eléctrico energiza el gas Argón, arrancando electrones de los átomos de Argón y creando un plasma autosostenido lleno de iones de Argón (Ar+) positivos.

Paso 3: Aceleración de los Iones

Debido a que el objetivo se mantiene a un fuerte potencial negativo, los iones de Argón cargados positivamente son acelerados con fuerza directamente hacia él. Ganan una energía cinética significativa durante este viaje.

Paso 4: El Evento de Sputtering

Estos iones de Argón de alta energía chocan contra la superficie del material objetivo. El impacto transfiere momento del ion a los átomos del objetivo, haciendo que sean expulsados, o "pulverizados" (sputtered), de la superficie. Estos átomos expulsados viajan a través del vacío y se depositan como una película delgada sobre el sustrato.

Comprensión de los Subproductos y las Condiciones

Aunque los iones son los actores principales, otros elementos del proceso son críticos para el control y la observación.

Lo que Indica el Brillo del Plasma

El brillo característico que se observa durante el sputtering es un subproducto útil, pero no es la causa del sputtering en sí. Este brillo ocurre cuando los electrones libres en el plasma pierden energía y se recombinan con los iones positivos.

El exceso de energía de esta recombinación se libera como luz. El color y la intensidad de este brillo pueden servir como una valiosa herramienta de diagnóstico, indicando la salud y la estabilidad del plasma.

El Papel Crítico de un Vacío

Todo el proceso debe ocurrir en un alto vacío. Esto asegura dos cosas: primero, que los átomos pulverizados puedan viajar desde el objetivo hasta el sustrato sin colisionar con otras moléculas de gas, y segundo, que la película resultante sea pura y no esté contaminada por gases reactivos como el oxígeno.

Aplicando este Conocimiento a su Objetivo

Comprender el papel del plasma le permite controlar el resultado del proceso de deposición.

- Si su enfoque principal es una alta tasa de deposición: Su objetivo es crear un plasma más denso, lo que genera más iones y, por lo tanto, aumenta el número de eventos de sputtering por segundo.

- Si su enfoque principal es la pureza de la película: Debe utilizar un gas de proceso de alta pureza (como Argón) y mantener un vacío fuerte para evitar que átomos no deseados se incorporen a su película.

- Si su enfoque principal es el control del proceso: Monitorear las características eléctricas del plasma y su brillo visible proporciona retroalimentación en tiempo real sobre la estabilidad y eficiencia de su ciclo de sputtering.

Al dominar la creación y manipulación del plasma, transforma el sputtering de un fenómeno complejo a una herramienta de ingeniería precisa.

Tabla Resumen:

| Función del Plasma en el Sputtering | Beneficio |

|---|---|

| Crea una alta densidad de iones (Ar+) | Proporciona los proyectiles necesarios para expulsar los átomos del objetivo |

| Acelera los iones hacia el objetivo | Transfiere alta energía cinética para un sputtering eficaz |

| Permite la deposición de materiales de alto punto de fusión | Una técnica versátil de Deposición Física de Vapor (PVD) |

| Opera en un entorno de vacío controlado | Asegura una alta pureza de la película y minimiza la contaminación |

¿Listo para lograr películas delgadas precisas y de alta calidad con su proceso de sputtering?

KINTEK se especializa en equipos de laboratorio avanzados y consumibles para todas sus necesidades de deposición. Nuestra experiencia en sistemas basados en plasma puede ayudarle a optimizar para altas tasas de deposición, pureza de película superior y un control de proceso inigualable.

Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones pueden mejorar las capacidades de su laboratorio e impulsar su investigación.

Guía Visual

Productos relacionados

- Horno de Sinterización por Plasma de Chispa Horno SPS

- Equipo de horno de tubo de deposición química de vapor mejorada por plasma inclinado PECVD

- Sistema RF PECVD Deposición Química de Vapor Mejorada por Plasma de Radiofrecuencia RF PECVD

- Equipo de sistema de máquina HFCVD para recubrimiento de nanodiamante de matriz de trefilado

- Crisol de grafito puro de alta pureza para evaporación por haz de electrones

La gente también pregunta

- ¿Cuáles son las ventajas de SPS? Logre una densidad y un rendimiento de material superiores

- ¿Cuál es la diferencia entre el prensado en caliente y el SPS? Elija el método de sinterización adecuado para su laboratorio

- ¿Cuál es el material en fase de vapor? Acelere el sinterizado, logrando mayor densidad con la tecnología SPS

- ¿Cuál es el mecanismo del proceso SPS? Una inmersión profunda en la sinterización rápida a baja temperatura

- ¿Cuáles son los diferentes métodos de sinterización? Elija la técnica adecuada para su material y aplicación