En la fundición de metales, la temperatura no es solo una variable; es el principal mecanismo de control de todo el proceso. La gestión precisa de la temperatura es esencial para fundir con éxito el metal, asegurar que fluya completamente hacia el molde y gestionar su solidificación para prevenir defectos. La integridad, resistencia y calidad final de la pieza fundida son resultados directos de qué tan bien se controla la temperatura.

El éxito de una fundición depende de un acto de equilibrio térmico preciso. La temperatura de vertido debe ser lo suficientemente alta para asegurar el llenado completo del molde, pero lo suficientemente controlada para minimizar defectos como la contracción, la porosidad de gas y la mala estructura de grano que surgen del calor excesivo y el enfriamiento no controlado.

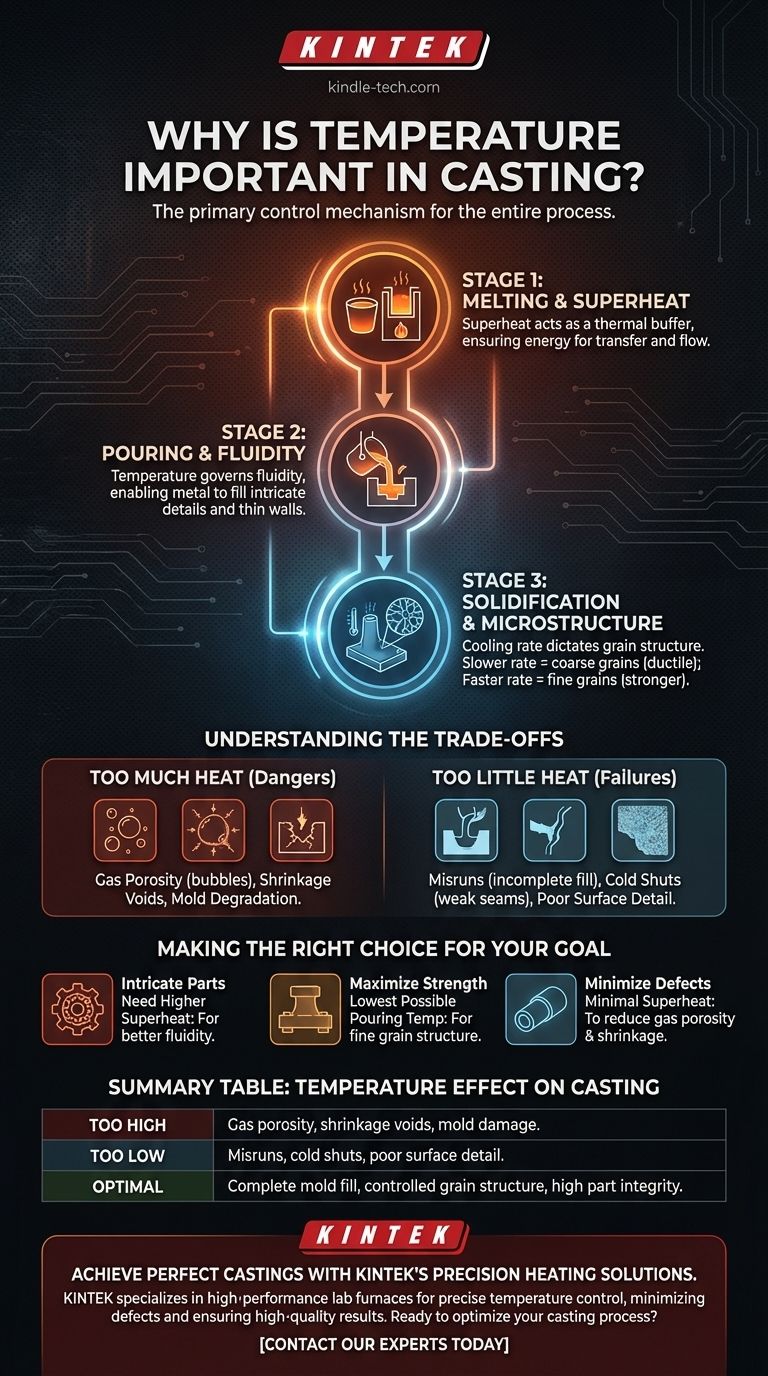

El Papel de la Temperatura en Cada Etapa

Para comprender la importancia de la temperatura, debemos observar su papel durante las tres etapas críticas de la fundición: fusión, vertido y solidificación. Cada etapa tiene un requisito térmico diferente.

Etapa 1: Fusión y Sobrecalentamiento

Antes de verter, el metal no solo debe fundirse, sino calentarse a una temperatura significativamente superior a su punto de fusión. Este calor adicional se conoce como sobrecalentamiento (superheat).

El sobrecalentamiento actúa como un amortiguador térmico. Asegura que el metal líquido tenga suficiente energía para soportar la pérdida de temperatura mientras se transfiere del horno al molde y fluye a través del sistema de canales sin congelarse prematuramente.

Etapa 2: Vertido y Fluidez

La temperatura gobierna directamente la fluidez del metal fundido: su capacidad para fluir y llenar detalles intrincados dentro de la cavidad del molde.

Un mayor sobrecalentamiento da como resultado una mejor fluidez, lo cual es crucial para producir piezas de paredes delgadas o complejas. La temperatura y fluidez insuficientes son una causa principal de fallos en la fundición.

Etapa 3: Solidificación y Microestructura

Las propiedades finales de la pieza fundida se determinan durante la solidificación. La tasa de enfriamiento —la velocidad a la que el metal pierde calor hacia el molde circundante— está dictada por la temperatura inicial de vertido.

Esta tasa de enfriamiento controla directamente la estructura de grano final del metal. Una tasa de enfriamiento más lenta crea granos grandes y gruesos, lo que a menudo resulta en una pieza más blanda y dúctil. Una tasa de enfriamiento más rápida produce granos pequeños y finos, lo que típicamente conduce a una pieza más fuerte pero más frágil.

Comprender las Compensaciones: Los Peligros de las Temperaturas Incorrectas

Lograr la temperatura correcta es un acto de equilibrio. Desviarse demasiado en cualquier dirección introduce un riesgo significativo y una serie de defectos potenciales.

El Problema del Exceso de Calor

Verter metal excesivamente caliente es a menudo más peligroso que verterlo demasiado frío. Puede provocar varios defectos críticos.

- Porosidad de Gas: El metal más caliente puede disolver más gas (como hidrógeno y oxígeno). A medida que el metal se enfría y solidifica, su capacidad para retener este gas disminuye, haciendo que el gas salga de la solución y forme burbujas, o porosidad, lo que crea puntos débiles en la pieza final.

- Vacíos de Contracción: Todos los metales se contraen a medida que pasan de líquido a sólido. Una mayor diferencia de temperatura entre la temperatura de vertido y la temperatura de solidificación resulta en una mayor contracción total, lo que aumenta el riesgo de vacíos o grietas.

- Degradación del Molde: El calor extremo puede dañar el molde en sí. En las fundiciones en arena, puede hacer que el aglutinante se descomponga o que el metal se fusione con la arena, lo que resulta en un acabado superficial deficiente e imprecisiones dimensionales.

El Problema de la Temperatura Insuficiente

Aunque es menos común, la temperatura insuficiente presenta sus propios fallos inmediatos. El problema principal es la falta de fluidez.

- Rechupe y Juntas Frías: Un rechupe (misrun) ocurre cuando el metal comienza a solidificarse antes de haber llenado completamente la cavidad del molde. Una junta fría (cold shut) es un defecto similar donde dos corrientes de metal fundido se encuentran, pero están demasiado frías para fusionarse correctamente, creando una costura débil.

- Detalle Superficial Deficiente: Si el metal no es lo suficientemente fluido, no fluirá suavemente contra las paredes del molde, fallando en capturar detalles finos y resultando en una superficie rugosa o incompleta.

Tomar la Decisión Correcta para su Objetivo

La temperatura de vertido ideal no es un valor único, sino que depende de la aleación, el diseño del molde y el resultado deseado para la pieza final.

- Si su enfoque principal son piezas intrincadas de pared delgada: Necesitará un mayor sobrecalentamiento para asegurar que la fluidez del metal permita el llenado completo del molde antes de que comience la solidificación.

- Si su enfoque principal es maximizar la resistencia mecánica: Apunte a la temperatura de vertido más baja posible que aún asegure el llenado del molde, combinada con un método de enfriamiento controlado para promover una estructura de grano fino.

- Si su enfoque principal es minimizar defectos como la porosidad de gas: Utilice el mínimo sobrecalentamiento para reducir la cantidad de gas absorbido por el metal fundido y limite la contracción térmica total.

En última instancia, dominar el control de la temperatura es dominar el arte y la ciencia de la fundición misma.

Tabla de Resumen:

| Efecto de la Temperatura | Impacto en la Fundición |

|---|---|

| Demasiado Alta | Porosidad de gas, vacíos de contracción, daño al molde |

| Demasiado Baja | Rechupes, juntas frías, detalle superficial deficiente |

| Óptima | Llenado completo del molde, estructura de grano controlada, alta integridad de la pieza |

Logre Fundiciones Perfectas con las Soluciones de Calentamiento de Precisión de KINTEK

Dominar el equilibrio térmico es fundamental para el éxito de su fundición. KINTEK se especializa en hornos de laboratorio de alto rendimiento y equipos de control de temperatura, proporcionando la fiabilidad y precisión necesarias para fundir, verter y solidificar metales a la perfección. Ya sea que esté desarrollando componentes intrincados o priorizando la máxima resistencia, nuestras soluciones le ayudan a minimizar los defectos y asegurar resultados consistentes y de alta calidad.

¿Listo para optimizar su proceso de fundición? Contacte a nuestros expertos hoy mismo para encontrar la solución de calentamiento ideal para la aleación y las necesidades de aplicación específicas de su laboratorio.

Guía Visual

Productos relacionados

- Horno de Prensado en Caliente al Vacío Máquina de Prensado al Vacío Horno Tubular

- Horno de Mufla de Laboratorio con Elevación Inferior

- Horno de tubo de vacío de alta presión de laboratorio

- Horno de mufla de alta temperatura para desaglomeración y pre-sinterización de laboratorio

- Horno Tubular de Laboratorio de Alta Temperatura de 1700℃ con Tubo de Alúmina

La gente también pregunta

- ¿Qué hace el prensado en caliente? Transformar materiales con densificación a alta temperatura y alta presión

- ¿Cuál es el efecto de aumentar la presión durante la sinterización? Logre la máxima densidad y un rendimiento superior

- ¿Por qué el equipo de prensado en caliente al vacío puede reemplazar el prensado en frío? Mejora la eficiencia de producción de la aleación CuCr50

- ¿Qué papel juega el horno de prensa caliente al vacío de laboratorio en la producción de cerámicas de ZnS? Desbloquea la excelencia óptica

- ¿Cómo facilita un horno de prensado en caliente al vacío (VHP) la consolidación de polvos de aleación Cu-Cr-Nb en materiales densos?